Фундаментальное различие между PVD и PECVD заключается в способе доставки материала покрытия на поверхность. Физическое осаждение из паровой фазы (PVD) — это механический процесс «по прямой видимости», при котором твердый материал испаряется и физически перемещается для нанесения покрытия на подложку. В отличие от этого, плазменно-усиленное химическое осаждение из паровой фазы (PECVD) — это химический процесс, при котором газы реагируют и образуют твердую пленку на подложке, причем реакции активируются плазмой вместо высокой температуры.

Выбор между PVD и PECVD определяется двумя критическими факторами: сложностью геометрии вашей подложки и ее термостойкостью. PVD обеспечивает высокую чистоту методом прямой видимости, в то время как PECVD обеспечивает равномерное покрытие сложных форм при низких температурах.

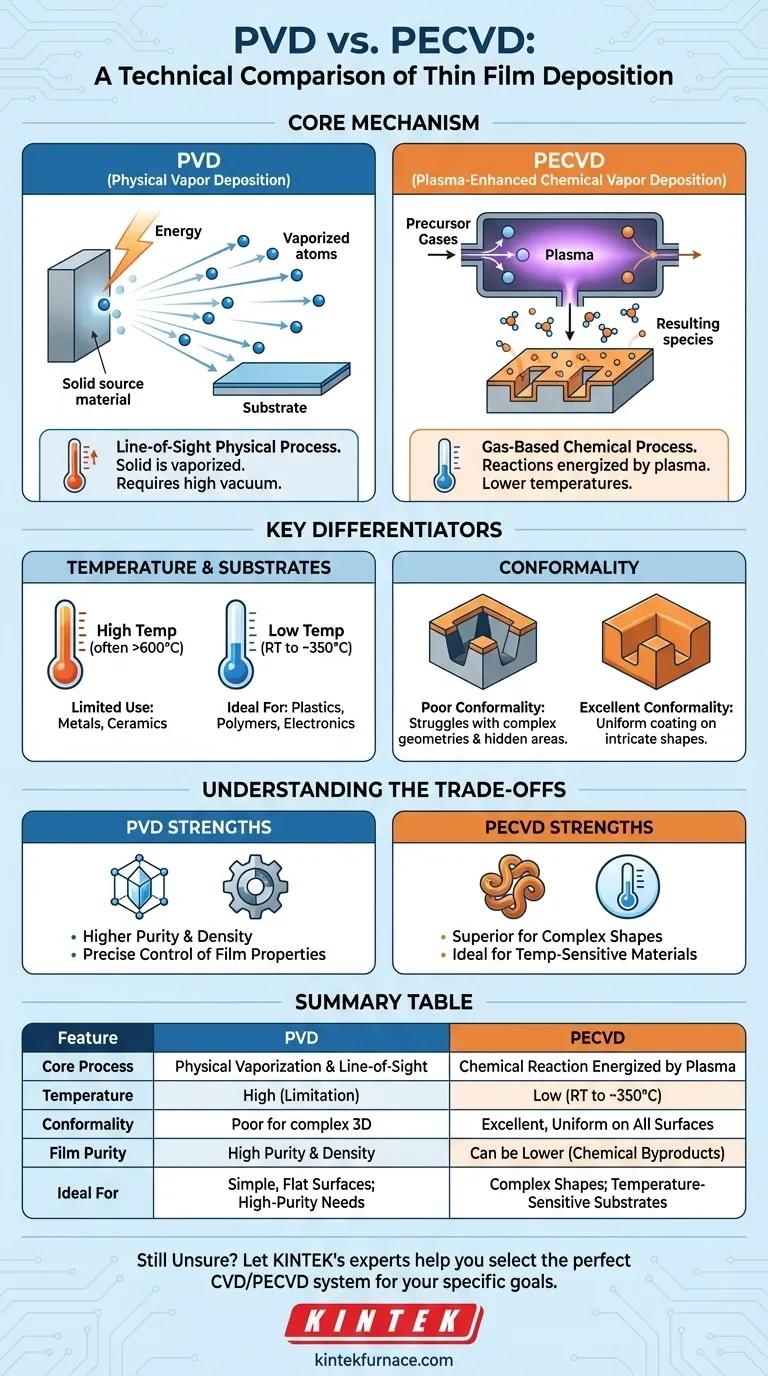

Основной механизм: Физический против Химического

Чтобы понять практические различия, вы должны сначала усвоить основополагающие принципы. PVD и PECVD относятся к двум разным семействам технологий осаждения.

### Физическое осаждение из паровой фазы (PVD): Процесс прямой видимости

PVD — это фундаментально физический процесс. Думайте о нем как об операции распыления краски в атомном масштабе, которая происходит в вакууме.

Твердый исходный материал бомбардируется энергией (например, ионным или электронным пучком) до тех пор, пока его атомы не испарятся. Затем эти испарившиеся атомы движутся по прямой линии через вакуум и конденсируются на подложке, образуя тонкую пленку.

Поскольку частицы движутся по прямой линии, любая часть подложки, не находящаяся в прямой «линии видимости» исходного материала, не будет покрыта или получит гораздо более тонкое покрытие.

### Плазменно-усиленное химическое осаждение из паровой фазы (PECVD): Газовый процесс

PECVD — это разновидность химического осаждения из паровой фазы (CVD). Вместо твердого источника он начинается с газов-прекурсоров, вводимых в камеру.

Ключевое новшество — использование плазмы, энергетически возбужденного состояния газа. Плазма обеспечивает энергию, необходимую для расщепления газов-прекурсоров и запуска химических реакций, которые образуют тонкую пленку, при этом не требуя экстремального нагрева.

Этот процесс является диффузионным, подобно химическому туману, который оседает и реагирует на всех открытых поверхностях. Плазма и реактивные газы могут окружать объект, обеспечивая высокооднородное покрытие.

Ключевые различия на практике

Различия в их основных механизмах приводят к критическим различиям в том, как они применяются и какие результаты дают.

### Температура: Решающий фактор для подложек

Традиционный CVD требует очень высоких температур (часто 600–800°C) для обеспечения тепловой энергии, необходимой для протекания химических реакций. Это ограничивает его использование материалами, которые могут выдерживать экстремальный нагрев.

PECVD решает эту проблему, используя энергию плазмы вместо тепловой энергии. Это позволяет осаждать пленки при гораздо более низких температурах, от комнатной до примерно 350°C.

Эта низкотемпературная способность делает PECVD идеальным для нанесения покрытий на термочувствительные подложки, такие как пластмассы, полимеры или электронные компоненты, которые были бы повреждены или разрушены высоким нагревом.

### Конформность: Покрытие сложных геометрий

Конформность относится к способности покрытия сохранять равномерную толщину на сложной, неплоской поверхности. Именно здесь два метода значительно расходятся.

Природа PVD, основанная на прямой видимости, затрудняет работу со сложными геометриями. Поверхности внутри траншей, вокруг острых углов или на «обратной стороне» детали получат незначительное покрытие или не получат его вовсе.

PECVD превосходно справляется с конформностью. Поскольку это газовый процесс, реактивные химические частицы могут диффундировать в сложные элементы и вокруг них, обеспечивая высокооднородную и постоянную толщину пленки на всех поверхностях.

Понимание компромиссов

Ни одна из технологий не является универсально превосходящей; оптимальный выбор зависит от конкретных требований применения.

### Чистота и плотность пленки

PVD обычно производит пленки с более высокой чистотой и плотностью. Поскольку исходный материал физически переносится на подложку без химических реакций, меньше возможностей для включения примесей или химических побочных продуктов в пленку.

PECVD, будучи химическим процессом, иногда может приводить к получению пленок с более низкой чистотой. Неполные реакции или побочные продукты из газов-прекурсоров могут оказаться в растущей пленке.

### Контроль процесса и свойства пленки

PVD предлагает очень точный контроль над свойствами пленки, такими как структура зерен и стехиометрия, поскольку процесс является физически прямым и легче поддается моделированию. Это делает его предпочтительным методом для таких применений, как оптические покрытия или полупроводники, где точные свойства материала критически важны.

Контроль процесса PECVD включает балансировку скоростей потока газа, давления и мощности плазмы, что может быть более сложным. Однако эта сложность также позволяет создавать уникальные химические составы пленки, которые невозможны с PVD.

Правильный выбор для вашего применения

Ваше решение должно основываться на вашей основной технической цели.

- Если ваша основная цель — покрытие простой, плоской поверхности с максимально возможной чистотой: PVD почти всегда является лучшим выбором благодаря своему механизму прямого осаждения и низкому уровню примесей.

- Если ваша основная цель — равномерное покрытие сложной 3D-детали: PECVD является явным победителем, поскольку его газовая природа обеспечивает превосходную конформность, которую PVD не может обеспечить.

- Если ваша основная цель — покрытие термочувствительного материала, такого как пластик: PECVD является необходимым выбором, так как его низкотемпературный процесс предотвращает повреждение подложки.

Понимая фундаментальный компромисс между физическим методом прямой видимости PVD и химическим конформным покрытием PECVD, вы можете уверенно выбрать правильную технологию для вашей конкретной инженерной задачи.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | PECVD (Плазменно-усиленное химическое осаждение из паровой фазы) |

|---|---|---|

| Основной процесс | Физическое испарение и перенос по прямой видимости | Химическая реакция газов, активируемая плазмой |

| Температура | Высокая (может быть ограничением) | Низкая (от комнатной до ~350°C) |

| Конформность | Плохая для сложных 3D-геометрий | Отличная, равномерное покрытие на всех поверхностях |

| Чистота пленки | Высокая чистота и плотность | Может быть ниже из-за химических побочных продуктов |

| Идеально для | Простые геометрии, требования к высокой чистоте | Сложные формы, термочувствительные подложки |

Все еще не уверены, какая технология покрытия подходит для вашего проекта?

Используя исключительные исследования и разработки, а также собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной способностью к глубокой индивидуальной настройке для точного удовлетворения уникальных экспериментальных требований.

Позвольте нашим экспертам помочь вам выбрать идеальную систему для достижения ваших конкретных целей по нанесению покрытий. Свяжитесь с нами сегодня для получения персональной консультации!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей