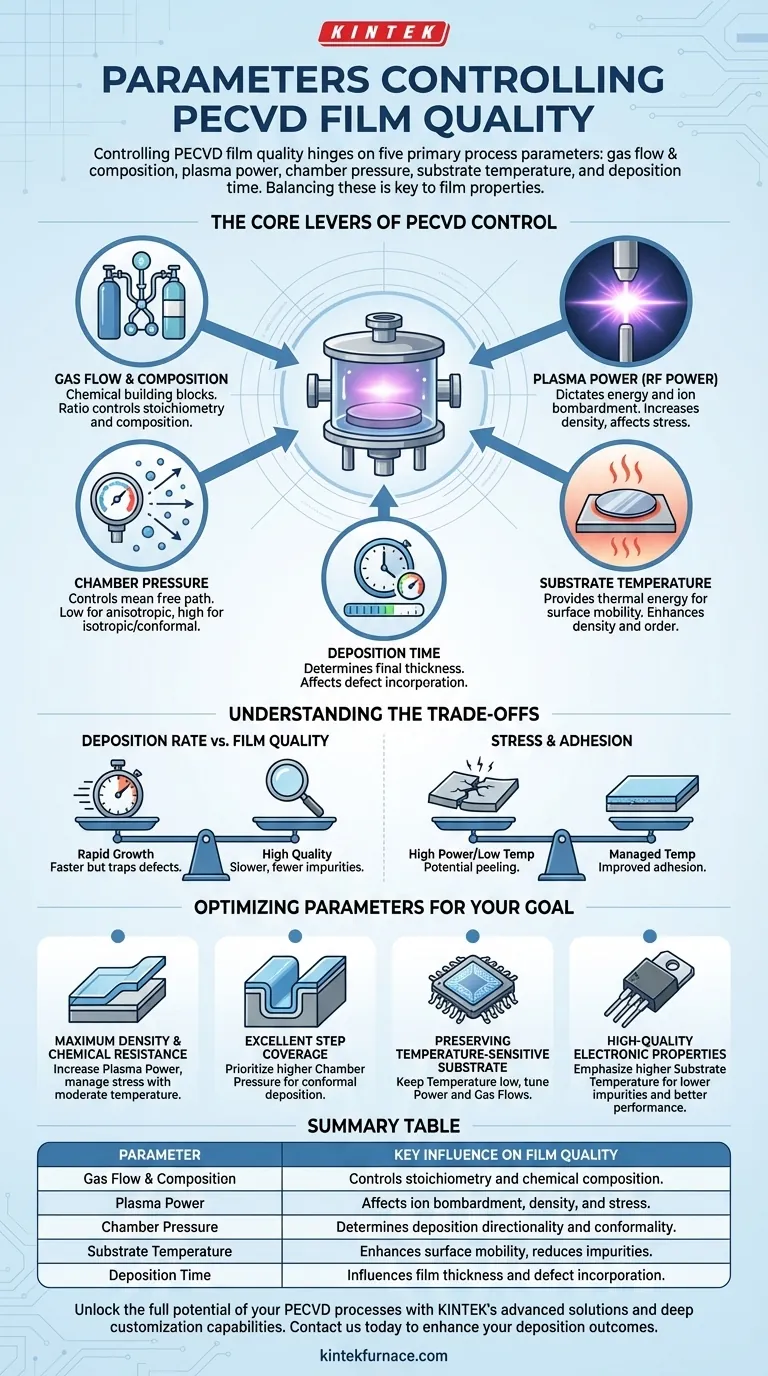

Контроль качества пленки PECVD зависит от пяти основных технологических параметров. Это скорости потока и состав газов, мощность плазмы, давление в камере, температура подложки и время осаждения. Манипулируя этими переменными, вы получаете прямой контроль над химией плазмы и поверхностными реакциями, которые, в свою очередь, определяют плотность, напряжение, химический состав и электрические характеристики конечной пленки.

Качество пленки PECVD заключается не в оптимизации одного параметра, а в балансировании конкурирующих сил. Взаимодействие между составом газа, энергией плазмы и температурой подложки определяет конечную микроструктуру и свойства нанесенного материала.

Основные рычаги управления PECVD

Для достижения определенных свойств пленки необходимо понимать, как каждый технологический параметр влияет на среду осаждения. Эти параметры не являются независимыми регуляторами; изменение одного часто требует корректировки других для поддержания стабильности процесса.

Расход и состав газа

Газы, подаваемые в камеру, являются химическими строительными блоками вашей пленки. Скорость потока каждого исходного газа определяет доступность реагентов для плазмы.

Что еще более важно, соотношение различных газов (например, силана и закиси азота для диоксида кремния) напрямую контролирует стехиометрию и химический состав пленки. Неправильное соотношение может привести к получению нестабильных пленок, не соответствующих спецификации.

Мощность плазмы (РЧ-мощность)

Мощность плазмы определяет энергию в камере. Более высокая мощность увеличивает диссоциацию исходных газов, создавая более реактивную химическую среду.

Это также увеличивает энергию ионной бомбардировки подложки. Это физическое воздействие может уплотнять растущую пленку, увеличивая ее плотность и механическую твердость. Однако чрезмерная мощность может вызвать напряжение и повредить подложку.

Давление в камере

Давление контролирует длину свободного пробега частиц — среднее расстояние, которое молекула проходит до столкновения с другой.

При низком давлении частицы движутся по более прямым траекториям, что приводит к более направленному, или анизотропному, осаждению. При высоком давлении происходит больше столкновений, что приводит к более равномерному, или изотропному, осаждению, которое лучше подходит для покрытия сложных 3D-элементов (конформное покрытие).

Температура подложки

Температура обеспечивает тепловую энергию атомам и молекулам, достигающим поверхности подложки. Эта энергия увеличивает их подвижность на поверхности, позволяя им занимать более стабильные положения с более низкой энергией.

Более высокие температуры, как правило, приводят к получению более плотных, более упорядоченных пленок с более низким внутренним напряжением и меньшим количеством включенных примесей, таких как водород. Это приводит к превосходным электрическим и оптическим свойствам.

Роль ионной бомбардировки

Энергичная ионная бомбардировка, генерируемая плазмой, является определяющей характеристикой PECVD. Это не независимый параметр, а прямое следствие мощности плазмы и давления.

Эта физическая бомбардировка уплотняет пленку по мере ее роста, что помогает увеличить плотность, улучшить адгезию и удалить загрязнители. В процессах с высокой плотностью плазмы этот эффект может быть достаточно сильным, чтобы вызвать распыление, которое можно использовать для заполнения глубоких канавок или отверстий без пустот.

Понимание компромиссов

Оптимизация процесса PECVD — это всегда вопрос балансирования конкурирующих факторов. Улучшение одного свойства пленки часто достигается за счет другого.

Скорость осаждения против качества пленки

Увеличение мощности плазмы и давления в камере может значительно ускорить скорость осаждения. Однако такой быстрый рост часто захватывает дефекты и примеси, что приводит к более высокому напряжению в пленке и худшим электрическим или оптическим характеристикам. Более медленное, более контролируемое осаждение, как правило, дает более высокое качество.

Напряжение и адгезия

Агрессивные условия осаждения, особенно высокая мощность плазмы и низкая температура, могут создавать высокое сжимающее или растягивающее напряжение в пленке. Это напряжение может вызвать растрескивание пленки или даже ее отслаивание от подложки (расслоение). Температура является критически важным инструментом для управления напряжением и его снятия в процессе роста.

Конформность покрытия против плотности

Достижение высококонформного покрытия на сложной поверхности часто требует более высокого давления. Однако усиленное рассеяние при высоком давлении может снизить энергию ионной бомбардировки, потенциально приводя к менее плотной пленке по сравнению с низконапорным, направленным процессом.

Ограничения по температуре

Хотя более высокие температуры дают лучшие пленки, сама подложка может иметь строгий температурный бюджет. Основное преимущество PECVD заключается в его способности наносить высококачественные пленки при низких температурах (обычно 200–400 °C), но это компромисс по сравнению с еще более высоким качеством, достигаемым при высокотемпературных методах, таких как LPCVD.

Оптимизация параметров для вашей цели

Выбор технологических параметров должен определяться предполагаемым применением пленки. Не существует единственного «лучшего» рецепта; существует только лучший рецепт для вашей конкретной цели.

- Если ваш основной фокус — максимальная плотность и химическая стойкость (например, для барьерного слоя): Сделайте упор на более высокую энергию ионов, увеличивая мощность плазмы, при этом тщательно контролируя напряжение с помощью умеренной температуры.

- Если ваш основной фокус — отличное покрытие ступеней на сложной топографии: Отдайте приоритет более высокому давлению в камере, чтобы уменьшить длину свободного пробега и способствовать более изотропному, конформному осаждению.

- Если ваш основной фокус — сохранение термочувствительной подложки: Используйте основное преимущество PECVD, сохраняя низкую температуру и компенсируя это путем тщательной настройки мощности плазмы и расхода газов для достижения требуемых свойств пленки.

- Если ваш основной фокус — высококачественные электронные свойства (например, для изолятора, такого как SiO₂): Сделайте упор на более высокую температуру подложки для увеличения подвижности на поверхности и вытеснения примесей, создавая более стабильную пленку с меньшим током утечки.

В конечном счете, овладение PECVD — это упражнение в систематическом манипулировании этими взаимосвязанными переменными для достижения конкретного, желаемого результата материала.

Сводная таблица:

| Параметр | Ключевое влияние на качество пленки |

|---|---|

| Расход и состав газа | Контролирует стехиометрию и химический состав |

| Мощность плазмы | Влияет на ионную бомбардировку, плотность и напряжение |

| Давление в камере | Определяет направленность осаждения и конформность |

| Температура подложки | Увеличивает подвижность на поверхности, уменьшает примеси |

| Время осаждения | Влияет на толщину пленки и включение дефектов |

Раскройте весь потенциал ваших процессов PECVD с передовыми решениями KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем различные лаборатории с высокотемпературными печными системами, такими как CVD/PECVD Системы, адаптированными к вашим уникальным потребностям. Наши глубокие возможности по индивидуальной настройке обеспечивают точный контроль параметров качества пленки. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши результаты осаждения и стимулировать инновации в ваших исследованиях или производстве.

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок