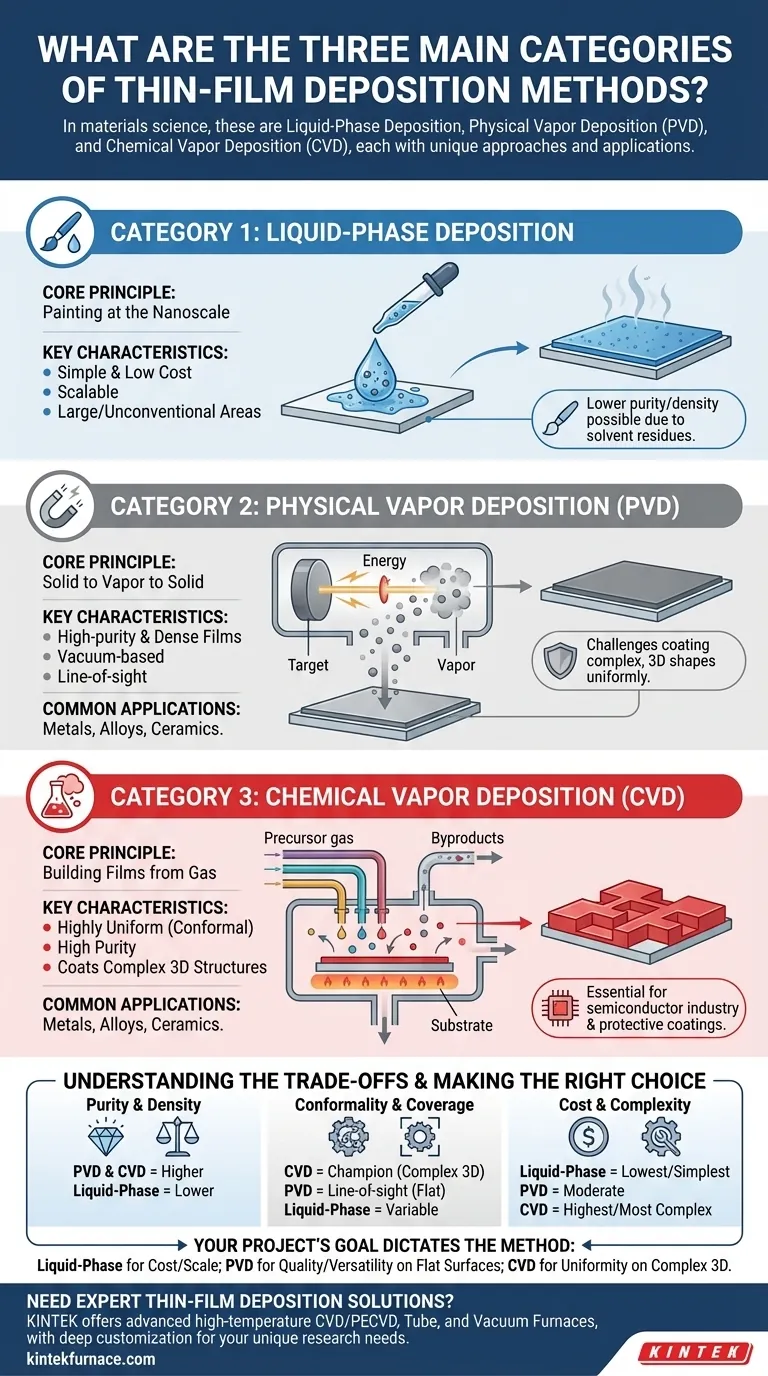

В материаловедении и инженерии тремя основными категориями нанесения тонких пленок являются осаждение из жидкой фазы, физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD). Каждая категория представляет собой принципиально разный подход к преобразованию исходного материала в сверхтонкий слой на подложке, определяющий свойства, стоимость и области применения пленки.

Выбор между этими методами не случаен; это критически важное инженерное решение. Основное различие заключается в исходной фазе материала и способе его переноса на поверхность: нанесение из жидкости, конденсация из физического пара или синтез из реакционных газов.

Структура для понимания осаждения

По своей сути, нанесение тонких пленок — это процесс добавления материала, часто толщиной всего в несколько атомов или молекул, на твердую поверхность (подложку). Цель состоит в том, чтобы создать пленку с определенными электрическими, оптическими или механическими свойствами.

Используемая категория осаждения определяется физическим состоянием исходного материала и механизмом его переноса на подложку.

Категория 1: Осаждение из жидкой фазы

Основной принцип: наноразмерная живопись

Осаждение из жидкой фазы является наиболее интуитивно понятной категорией. Оно включает растворение или суспендирование исходного материала в жидком растворителе для создания химического раствора или суспензии.

Этот раствор затем наносится на подложку, после чего растворитель испаряется или удаляется, оставляя тонкую пленку желаемого материала. Представьте это как высококонтролируемую форму живописи или нанесения покрытия.

Ключевые характеристики

Этот метод часто ценится за его простоту и низкую стоимость, поскольку обычно не требует дорогостоящего вакуумного оборудования. Он хорошо масштабируется и отлично подходит для нанесения покрытий на большие или нестандартно изогнутые поверхности.

Однако пленки, созданные таким образом, могут иметь более низкую чистоту или плотность по сравнению с методами на основе пара, поскольку остатки растворителя или примеси могут захватываться в пленке.

Категория 2: Физическое осаждение из паровой фазы (PVD)

Основной принцип: от твердого тела к пару, затем к твердому телу

PVD — это вакуумный процесс, включающий физическое изменение состояния. Исходный твердый материал, известный как «мишень», бомбардируется энергией, что приводит к его переходу в парообразное состояние.

Этот пар затем проходит через вакуумную камеру и конденсируется на более холодной подложке, образуя тонкую пленку высокой чистоты. Химические реакции не происходят; это чисто физический механизм переноса.

Ключевые характеристики

PVD является рабочей лошадкой для нанесения широкого спектра материалов, особенно металлов, сплавов и некоторых керамик. К распространенным методам PVD относятся распыление и термическое испарение.

Поскольку это процесс «прямой видимости» (line-of-sight), пар движется по прямой линии от источника к подложке. Это приводит к получению высокочистых, плотных пленок, но может затруднить равномерное покрытие сложных трехмерных форм.

Категория 3: Химическое осаждение из паровой фазы (CVD)

Основной принцип: построение пленок из газа

CVD принципиально отличается от PVD. Вместо испарения твердого вещества CVD вводит один или несколько летучих исходных газов в реакционную камеру.

Эти газы вступают в реакцию или разлагаются на поверхности нагретой подложки, химически образуя новый твердый материал в виде тонкой пленки. Побочные продукты реакции затем откачиваются из камеры.

Ключевые характеристики

CVD превосходно подходит для получения чрезвычайно однородных (конформных) и высокочистых пленок. Поскольку исходные газы могут огибать и проникать в сложные геометрии, CVD может покрывать сложные трехмерные структуры с почти идеальной однородностью.

Это свойство делает CVD незаменимым в полупроводниковой промышленности для производства интегральных схем. Он также используется для создания прочных и защитных покрытий на инструментах и других компонентах.

Понимание компромиссов

Выбор правильного метода требует баланса между желаемым качеством пленки и практическими ограничениями: стоимостью, материалом и геометрией подложки.

Чистота и плотность

Как правило, PVD и CVD производят пленки с более высокой чистотой и плотностью, чем методы, основанные на жидкой фазе. Вакуумная среда сводит к минимуму загрязнение.

Конформность и покрытие

CVD — чемпион по конформности, способный равномерно покрывать даже самые сложные топографии. Природа прямой видимости PVD затрудняет это, в то время как методы жидкой фазы дают переменные результаты.

Стоимость и сложность

Осаждение из жидкой фазы, как правило, является наименее дорогим и самым простым в реализации. PVD представляет собой умеренные инвестиции в вакуумное оборудование. CVD часто является наиболее сложным и дорогим из-за необходимости высоких температур, работы с исходными газами и систем безопасности.

Материал и температура

Материал, который вы хотите нанести, является основным ограничением. PVD универсален для большинства металлов и многих соединений. CVD определяется доступностью подходящих исходных газов. Высокие температуры, часто требуемые для CVD, также могут повредить чувствительные к нагреву подложки.

Сделайте правильный выбор для вашего применения

Цель вашего проекта напрямую укажет на лучшую категорию осаждения.

- Если ваш основной фокус — недорогое покрытие большой площади, где абсолютная чистота не является критичной: Осаждение из жидкой фазы является вашим наиболее практичным и масштабируемым выбором.

- Если ваш основной фокус — нанесение высокочистых металлов, сплавов или простых керамик на относительно плоскую поверхность: Физическое осаждение из паровой фазы (PVD) предлагает лучший баланс качества и универсальности.

- Если ваш основной фокус — создание высокооднородных, безупречных пленок на сложных трехмерных структурах, особенно для электроники: Химическое осаждение из паровой фазы (CVD) является отраслевым стандартом и наиболее подходящей технологией.

Понимание фундаментального различия между этими тремя категориями — это первый шаг к целенаправленному проектированию материалов на атомном уровне.

Сводная таблица:

| Категория | Основной принцип | Ключевые характеристики | Общие области применения |

|---|---|---|---|

| Осаждение из жидкой фазы | Нанесение жидкого раствора на подложку с последующим испарением растворителя | Простота, низкая стоимость, масштабируемость; возможна более низкая чистота | Покрытия больших площадей, проекты с учетом стоимости |

| Физическое осаждение из паровой фазы (PVD) | Испарение твердой мишени в вакууме, конденсация на подложке | Высокочистые, плотные пленки; прямая видимость ограничивает сложные формы | Металлы, сплавы, керамика на плоских поверхностях |

| Химическое осаждение из паровой фазы (CVD) | Реакция газов на нагретой подложке с образованием твердой пленки | Высокооднородные, конформные покрытия; высокая чистота и сложность | Полупроводниковые приборы, 3D-структуры, защитные покрытия |

Нужны экспертные решения по нанесению тонких пленок? KINTEK использует исключительные возможности НИОКР и собственного производства для предоставления передовых высокотемпературных печных систем, включая CVD/PECVD, трубчатые, вакуумные и атмосферные печи. Наши глубокие возможности индивидуализации обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, будь то производство полупроводников, материаловедческие исследования или промышленные покрытия. Свяжитесь с нами сегодня, чтобы повысить производительность вашей лаборатории и добиться превосходных результатов!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Какова вторая выгода осаждения во время разряда в PECVD?

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий