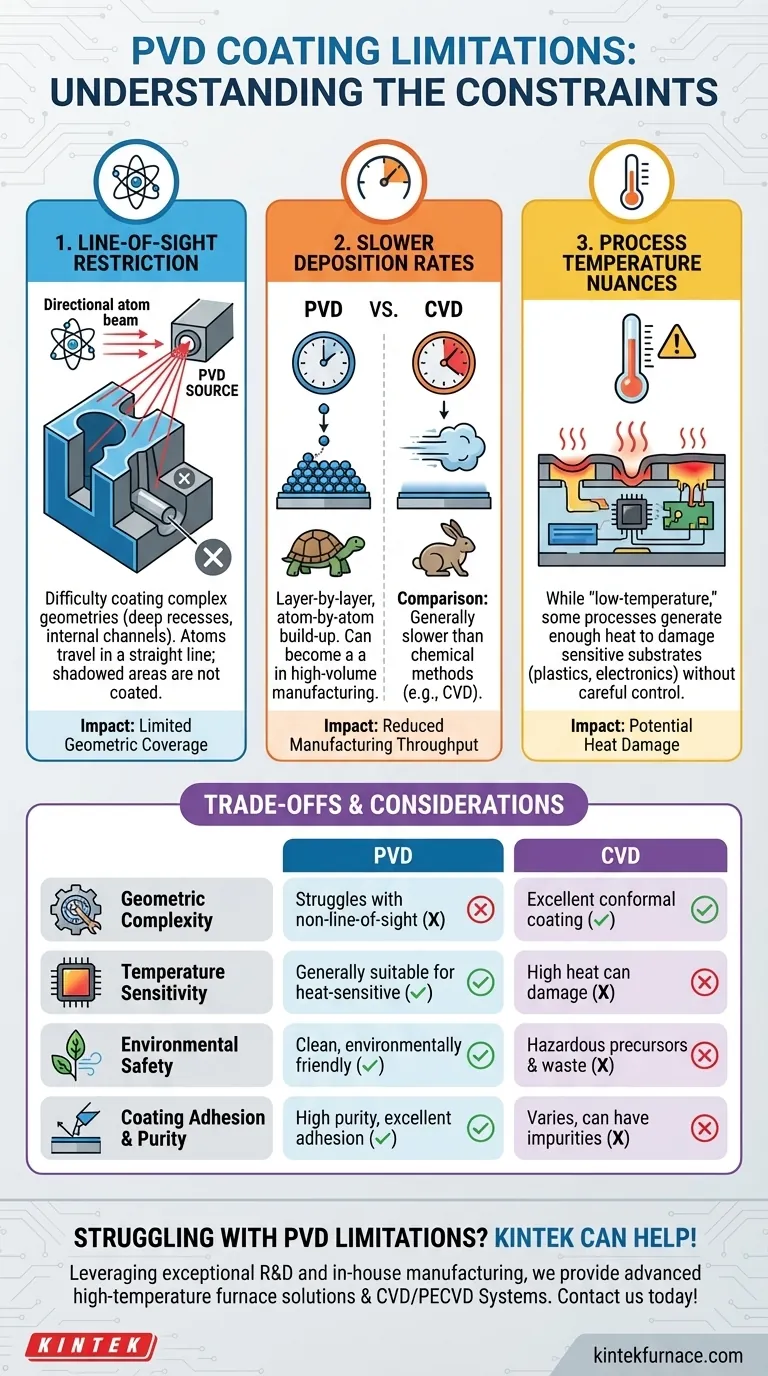

Хотя физическое осаждение из паровой фазы (PVD) является мощным и универсальным методом инжиниринга поверхностей, оно не является универсальным решением. Его основные ограничения заключаются в зависимости от прямой видимости между источником покрытия и целевой поверхностью, что затрудняет нанесение покрытий на сложные геометрические формы, а также в, как правило, более низких скоростях осаждения по сравнению с другими методами, что может повлиять на производительность производства. Кроме того, хотя PVD является низкотемпературным процессом, некоторые чувствительные подложки все же могут быть затронуты без тщательного контроля процесса.

Основные ограничения PVD — это не недостатки технологии, а неотъемлемые следствия ее физического механизма, основанного на прямой видимости. Понимание этого позволяет вам выбирать PVD для применений, где его точность является сильной стороной, и избегать его там, где геометрическая сложность или скорость являются основными проблемами.

Объяснение основных ограничений PVD

Чтобы эффективно использовать PVD, вы должны понимать «почему» стоят его ограничения. Эти ограничения проистекают непосредственно из физики самого процесса.

Ограничение «Прямой видимости»

PVD работает путем бомбардировки твердого материала (мишени) ионами, заставляя атомы вылетать и двигаться по прямой линии через вакуум, чтобы осесть на подложке.

Это означает, что если поверхность не находится на прямом пути этих движущихся атомов, она не будет покрыта. Это существенное ограничение для деталей с глубокими углублениями, внутренними каналами или сложными трехмерными формами.

Более низкие скорости осаждения

Процесс PVD наращивает слой покрытия атом за атомом. Это физическое осаждение по своей природе более контролируемо, но и медленнее, чем химические процессы.

По сравнению с альтернативой, такой как химическое осаждение из паровой фазы (CVD), более низкая скорость осаждения PVD может стать узким местом в крупносерийном производстве, потенциально увеличивая время цикла и стоимость на деталь.

Нюансы температуры процесса

PVD справедливо известен как «низкотемпературный» процесс, особенно по сравнению с очень высокими температурами, необходимыми для CVD. Это делает его идеальным для многих термочувствительных материалов.

Однако «низкая температура» — понятие относительное. Некоторые процессы PVD все же могут выделять достаточно тепла, чтобы повредить чрезвычайно чувствительные подложки, такие как определенные виды пластмасс или электронные компоненты. Тщательное управление и контроль параметров процесса необходимы для снижения этого риска.

Понимание компромиссов: PVD против альтернатив

Ни одна технология нанесения покрытий не существует изолированно. Выбор правильной технологии требует взвешивания ее ограничений по сравнению с преимуществами и сравнения ее с другими вариантами, такими как химическое осаждение из паровой фазы (CVD).

Геометрическая сложность и покрытие

PVD плохо справляется с поверхностями, не находящимися в прямой видимости. В отличие от этого, CVD использует исходный газ, который может проникать в сложные элементы и вокруг них, что приводит к высокооднородному (или «конформному») покрытию на всех открытых поверхностях, включая внутренние.

Чувствительность подложки и температуры

Это основной компромисс. Более низкие рабочие температуры PVD делают его подходящим для широкого спектра материалов, включая закаленные стали, сплавы и некоторые полимеры, которые были бы повреждены высокой температурой CVD.

Воздействие на окружающую среду и безопасность

PVD — это чистый, экологически чистый процесс, который производит минимальное количество токсичных побочных продуктов. CVD, с другой стороны, часто включает летучие и опасные химические прекурсоры и может производить токсичные отходы, требующие строгих и дорогостоящих протоколов безопасности и утилизации.

Адгезия и чистота покрытия

Покрытия PVD известны своей высокой чистотой и превосходной адгезией к подложке. Процесс происходит в высоком вакууме, что минимизирует включение загрязняющих веществ и приводит к получению очень прочного, плотного покрытия.

Принятие правильного решения для вашего применения

Ваше окончательное решение должно определяться наиболее критичными требованиями вашего проекта. Используйте эти ограничения как руководство для выбора правильного инструмента для работы.

- Если ваш основной акцент делается на нанесении покрытий на сложные внутренние геометрии: Рассмотрите альтернативы, такие как химическое осаждение из паровой фазы (CVD), поскольку природа прямой видимости PVD является существенным барьером.

- Если ваш основной акцент делается на крупносерийном быстром производстве: Вы должны сопоставить более медленные скорости осаждения PVD с более высокой операционной сложностью и экологическими проблемами более быстрых методов.

- Если ваш основной акцент делается на нанесении покрытий на термочувствительные материалы: PVD, как правило, является лучшим выбором, но убедитесь, что параметры процесса строго контролируются для высокочувствительных подложек.

- Если ваш основной акцент делается на экологической безопасности и чистоте покрытия: PVD предлагает явное преимущество с минимальным количеством токсичных побочных продуктов и исключительно высокими результатами чистоты.

Понимание этих фундаментальных ограничений позволяет вам использовать сильные стороны PVD именно там, где они приносят наибольшую пользу.

Сводная таблица:

| Ограничение | Ключевое воздействие |

|---|---|

| Ограничение прямой видимости | Сложность нанесения покрытий на сложные геометрические формы, такие как глубокие углубления или внутренние каналы |

| Более низкие скорости осаждения | Снижение производительности производства по сравнению с такими методами, как CVD |

| Нюансы температуры процесса | Потенциальное термическое повреждение чувствительных подложек без тщательного контроля |

Сталкиваетесь с ограничениями нанесения покрытий PVD? KINTEK может помочь! Используя исключительные возможности НИОКР и собственное производство, мы предлагаем передовые высокотемпературные печные системы, такие как муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные потребности, независимо от того, имеете ли вы дело со сложными геометрическими формами, крупносерийным производством или чувствительными материалами. Свяжитесь с нами сегодня, чтобы повысить эффективность вашей лаборатории и добиться превосходных результатов!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок