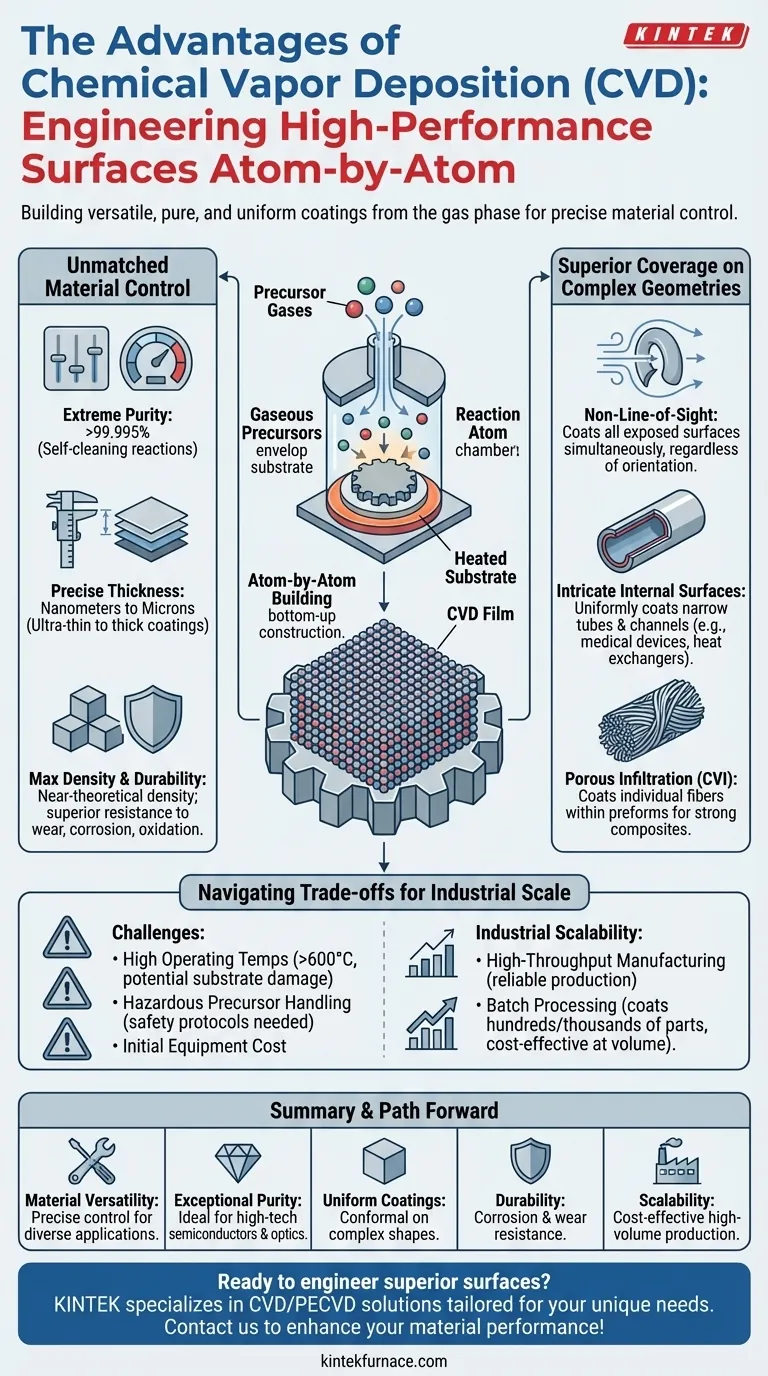

По своей сути, химическое осаждение из паровой фазы (CVD) предлагает мощное сочетание универсальности материалов, исключительной чистоты и уникальной способности наносить идеально однородные покрытия даже на самые сложные поверхности. Это процесс, который создает высокоэффективные пленки атом за атомом из газовой фазы, предоставляя инженерам точный контроль над конечными свойствами материала.

Истинное преимущество CVD заключается не просто в нанесении покрытия, а в создании новой, высокоэффективной поверхности непосредственно на подложке. Это выходит за рамки простого наслоения, позволяя создавать материалы с почти идеальной чистотой, плотностью и однородностью, что делает его незаменимым в высокотехнологичных отраслях.

Как CVD создает превосходные пленки

Чтобы понять его преимущества, сначала необходимо уяснить сам процесс. При CVD подложка помещается в реакционную камеру и нагревается. Затем вводятся газы-прекурсоры, которые вступают в реакцию или разлагаются при контакте с горячей поверхностью, осаждая твердую тонкую пленку на подложке.

Роль газообразных прекурсоров

Использование газа является ключом. В отличие от методов с прямой видимостью, таких как напыление, газообразные прекурсоры обволакивают всю подложку. Это фундаментальное различие является источником самого значительного преимущества CVD: конформности (соответствия форме).

Построение пленок на атомарном уровне

Осаждение происходит по мере того, как на поверхности происходят химические реакции, по сути, наращивая желаемый материал по одному слою атомов или молекул за раз. Эта пошаговая конструкция дает инженерам невероятный контроль над конечным продуктом.

Непревзойденный контроль над свойствами материалов

CVD — это не грубый инструмент; это инструмент прецизионного материаловедения. Этот контроль проявляется в чистоте, структуре и плотности нанесенных пленок.

Достижение экстремальной чистоты

Поскольку в процессе используются высокоочищенные газы-прекурсоры в контролируемой среде, получаемые пленки исключительно чисты, часто превышая 99,995% чистоты. Сами химические реакции могут оказывать самоочищающий эффект, удаляя загрязнители.

Контроль толщины пленки и микроструктуры

Операторы могут точно контролировать толщину пленки, от нескольких нанометров до многих микрометров, просто регулируя время процесса, температуру и поток газа. Это позволяет создавать все: от ультратонких затворных диэлектриков в транзисторе до толстых износостойких покрытий на промышленных инструментах.

Плотность и долговечность, близкие к теоретическим

Пленки CVD растут таким образом, что минимизируют пустоты и дефекты, в результате чего покрытия достигают теоретической максимальной плотности материала. Эти плотные, хорошо сцепленные пленки исключительно долговечны и обеспечивают превосходную защиту от коррозии, окисления и износа.

Превосходное покрытие сложных геометрий

Возможно, самой определяющей особенностью CVD является его способность покрывать поверхности, недоступные для других методов.

Сила осаждения без прямой видимости

Поскольку газ-прекурсор обтекает всю деталь, осаждение происходит на всех открытых поверхностях одновременно, независимо от ориентации. Эта возможность без прямой видимости является явным отличием от процессов, требующих прямого пути от источника к подложке.

Покрытие сложных внутренних поверхностей

Это позволяет CVD равномерно покрывать внутреннюю часть длинных узких трубок или сложных внутренних каналов. Это критически важно для таких применений, как теплообменники, топливные элементы и медицинские устройства, где свойства внутренней поверхности имеют первостепенное значение.

Проникновение в пористые структуры

CVD может использоваться для пропитки и покрытия отдельных волокон внутри волокнистой заготовки или пористой пены. Этот процесс, известный как химическое пропитывание из паровой фазы (CVI), используется для создания прочных, легких композитных материалов с керамической матрицей (КМК) для аэрокосмических применений.

Понимание компромиссов

Ни один процесс не лишен ограничений. Объективность требует признания того, когда CVD может не быть оптимальным выбором.

Высокие рабочие температуры

Традиционный термический CVD требует высоких температур (часто >600°C) для запуска необходимых химических реакций. Это может повредить подложки, чувствительные к температуре, такие как пластик или некоторые сплавы. Однако такие варианты, как CVD с плазменным усилением (PECVD), работают при более низких температурах, чтобы смягчить эту проблему.

Обращение с газами-прекурсорами

Химические прекурсоры, используемые в CVD, могут быть токсичными, легковоспламеняющимися или коррозионными. Это требует значительных инвестиций в протоколы безопасности, системы подачи газов и оборудование для очистки, что усложняет эксплуатацию и увеличивает затраты.

Скорость осаждения и стоимость оборудования

Хотя в некоторых источниках упоминаются «высокие скорости осаждения», это относительно. По сравнению с такими процессами, как термическое напыление, CVD может быть медленнее. Вакуумные камеры и сложные системы подачи газов также представляют собой значительные первоначальные капиталовложения.

Экономическая и промышленная масштабируемость

Несмотря на сложности, CVD является краеугольным камнем современного производства благодаря своей масштабируемости и экономической эффективности при больших объемах.

Пригодность для высокопроизводительного производства

Системы CVD разработаны для надежного, повторяемого производства. Их можно масштабировать для нанесения покрытий на очень большие площади, такие как архитектурное стекло или большие партии кремниевых пластин, что делает этот процесс высокопригодным для промышленного выпуска.

Пакетная обработка и экономическая эффективность

Один цикл CVD может обрабатывать несколько компонентов одновременно. Нанося покрытие на сотни или тысячи деталей за один цикл, стоимость на деталь становится очень конкурентоспособной, что оправдывает первоначальные инвестиции в оборудование для применений с большим объемом.

Как сделать правильный выбор для вашей цели

Выбор технологии нанесения покрытия полностью зависит от вашей основной цели.

- Если ваш основной фокус — максимальная чистота и производительность: CVD является отраслевым стандартом для создания сверхчистых пленок без дефектов, необходимых в полупроводниках и оптике.

- Если ваш основной фокус — покрытие сложных внутренних геометрий: CVD часто является единственной жизнеспособной технологией благодаря своей способности к осаждению без прямой видимости.

- Если ваш основной фокус — долговечность на простой форме: Вам следует сопоставить превосходное качество покрытия CVD с потенциально более низкой стоимостью и более высокой скоростью альтернатив, таких как PVD или термическое напыление.

- Если ваш основной фокус — нанесение покрытия на термочувствительный материал: Вам необходимо изучить варианты CVD при более низких температурах, такие как PECVD, или рассмотреть альтернативный процесс.

В конечном счете, CVD позволяет вам проектировать свойства материала поверхности, а не просто наносить на нее общее покрытие.

Сводная таблица:

| Преимущество | Ключевая особенность |

|---|---|

| Универсальность материалов | Точный контроль над свойствами пленки для различных применений |

| Исключительная чистота | Пленки часто превышают 99,995% чистоты, идеально подходят для высокотехнологичных применений |

| Равномерное покрытие | Конформное осаждение на сложных формах, включая внутренние поверхности |

| Долговечность | Плотность, близкая к теоретической, для защиты от коррозии и износа |

| Масштабируемость | Пакетная обработка обеспечивает экономичное крупносерийное производство |

Готовы создавать превосходные поверхности с помощью передовых решений CVD? KINTEK специализируется на высокотемпературных печных системах, включая CVD/PECVD, адаптированных для разнообразных лабораторных нужд. Используя наши сильные стороны в исследованиях и разработках и собственное производство, мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить производительность и эффективность ваших материалов!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Какова вторая выгода осаждения во время разряда в PECVD?

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий