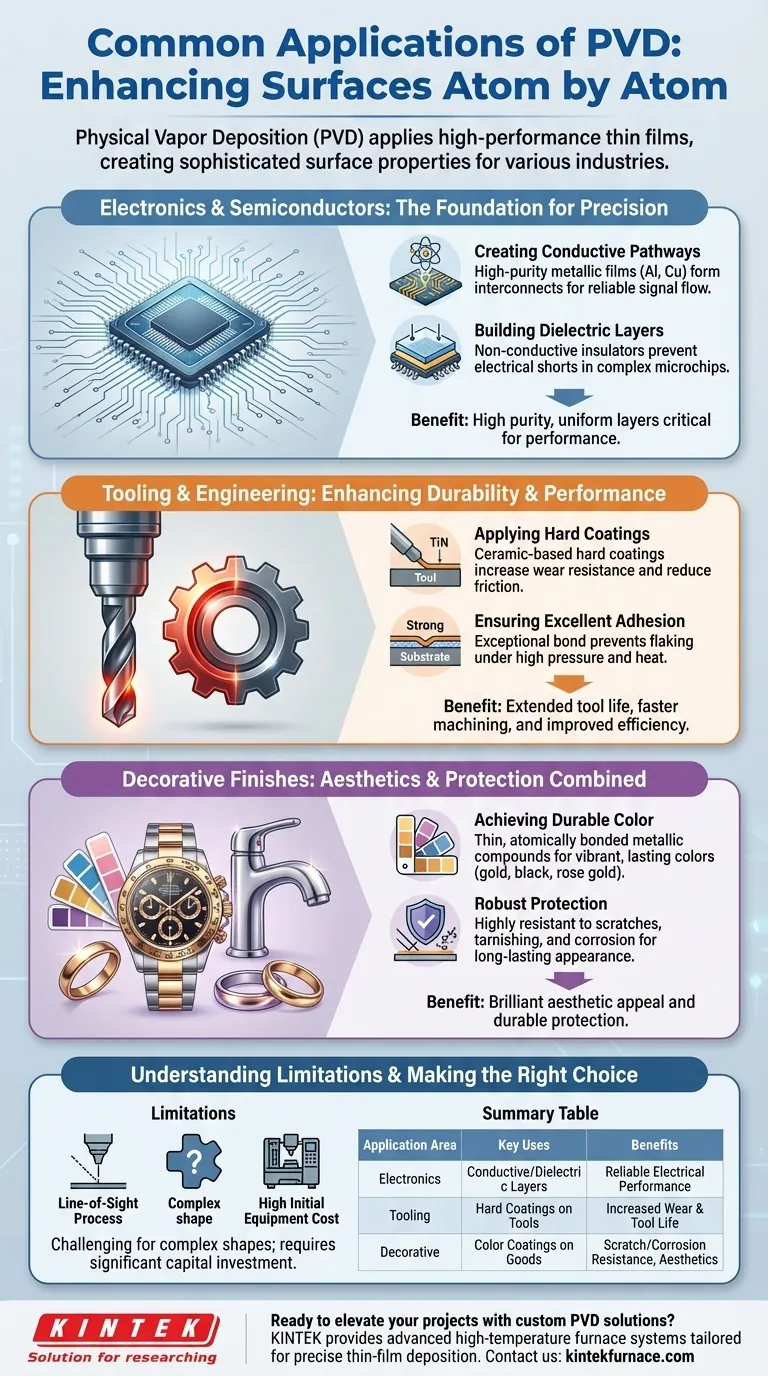

Короче говоря, физическое осаждение из паровой фазы (PVD) — это сложный процесс вакуумного нанесения покрытий, используемый для нанесения высокоэффективных тонких пленок на широкий спектр деталей. Наиболее распространенные области его применения находятся в электронной промышленности для создания полупроводников, в производстве инструментов для упрочнения режущего инструмента, а также для создания долговечной декоративной отделки потребительских товаров, таких как часы и ювелирные изделия.

PVD — это не просто покрытие; это метод фундаментального улучшения поверхностных свойств материала. Независимо от того, какова цель — электрическая проводимость, экстремальная твердость или яркое, долговечное покрытие, PVD обеспечивает эти свойства, осаждая высокочистую и прочную тонкую пленку атом за атомом.

Основа: PVD в электронике и полупроводниках

Точность, требуемая для современной электроники, делает PVD неотъемлемым производственным процессом. Его способность создавать исключительно чистые и однородные слои имеет решающее значение для производительности.

Создание проводящих путей

В производстве полупроводников PVD используется для нанесения тонких слоев металлов, таких как алюминий или медь. Эти слои образуют микроскопические схемы, или межсоединения, которые позволяют электричеству проходить через чип.

Этот процесс гарантирует, что эти металлические пленки не содержат примесей, которые в противном случае могли бы нарушить электрические характеристики.

Создание диэлектрических слоев

PVD также используется для нанесения непроводящих, или диэлектрических, пленок. Эти материалы действуют как изоляторы, предотвращая "короткое замыкание" электрических сигналов между различными слоями сложного микрочипа.

Повышение долговечности: PVD в производстве инструментов и машиностроении

В промышленных условиях основная цель PVD — продлить срок службы и улучшить производительность инструментов, которые режут, сверлят или формуют другие материалы.

Нанесение твердых покрытий

PVD используется для нанесения керамических твердых покрытий, таких как нитрид титана (TiN), на режущие инструменты, сверла и литьевые формы. Эти покрытия часто имеют толщину всего несколько микрометров, но они чрезвычайно твердые и обладают низким коэффициентом трения.

Эта дополнительная твердость значительно увеличивает сопротивление инструмента износу, в то время как улучшенная смазывающая способность снижает тепловыделение, что позволяет проводить более быструю и эффективную механическую обработку.

Обеспечение превосходной адгезии

Ключевым преимуществом PVD является исключительная связь, которую он создает между покрытием и поверхностью инструмента (подложкой). Эта прочная адгезия гарантирует, что покрытие не отслаивается и не скалывается даже под интенсивным давлением и высокими температурами промышленного использования.

Эстетика и защита: PVD в декоративной отделке

PVD предлагает уникальное сочетание яркой эстетики и надежной защиты, что делает его предпочтительным выбором для премиальных потребительских товаров.

Достижение долговечного цвета

Для таких изделий, как часы, смесители и ювелирные изделия, PVD может наносить тонкий слой металлических соединений, которые придают широкий спектр цветов — от золотого и черного до розового золота и синего.

В отличие от окраски или гальванического покрытия, этот слой PVD не просто находится на поверхности; он атомно связан с ней. Это обеспечивает отделку, которая очень устойчива к царапинам, потускнению и коррозии, сохраняя свой внешний вид в течение многих лет.

Понимание ограничений PVD

Несмотря на свою мощность, PVD не является идеальным решением для каждого сценария. Понимание его компромиссов является ключом к его правильному применению.

Это процесс с прямой видимостью

Материал, который осаждается, движется по прямой линии от источника к целевой детали. Это может усложнить достижение идеально однородного покрытия на компонентах со сложной формой, глубокими углублениями или внутренними каналами.

Высокая первоначальная стоимость оборудования

Системы PVD требуют значительных капиталовложений. Оборудование включает в себя создание среды высокого вакуума и использование сложных источников питания, что делает его более дорогим на начальном этапе, чем традиционные методы нанесения покрытий, такие как гальваника.

Сделайте правильный выбор для вашей цели

Универсальность PVD означает, что его применение полностью зависит от желаемого результата. Вы должны выбирать его в зависимости от конкретного поверхностного свойства, которое вы хотите улучшить.

- Если ваш основной фокус — высокочистые электрические характеристики: PVD является стандартом для создания чистых, однородных проводящих и диэлектрических пленок, необходимых для полупроводников.

- Если ваш основной фокус — максимальная твердость и срок службы инструмента: Твердые покрытия PVD обеспечивают непревзойденную износостойкость и смазывающую способность для режущих и формовочных инструментов.

- Если ваш основной фокус — долговечная, высококачественная эстетика: PVD обеспечивает яркую декоративную отделку, которая гораздо более устойчива к царапинам и коррозии, чем традиционные методы.

В конечном счете, PVD — это определяющая технология для создания поверхности, выполняющей определенную функцию с исключительной надежностью.

Сводная таблица:

| Область применения | Ключевое использование | Преимущества |

|---|---|---|

| Электроника и полупроводники | Нанесение проводящих и диэлектрических слоев | Высокочистые, однородные пленки для надежных электрических характеристик |

| Инструментарий и машиностроение | Твердые покрытия (например, TiN) на режущих инструментах и формах | Повышенная износостойкость, уменьшенное трение, увеличенный срок службы инструмента |

| Декоративная отделка | Цветные покрытия на часах, ювелирных изделиях и потребительских товарах | Устойчивость к царапинам и коррозии, долговечная эстетическая привлекательность |

Готовы поднять свои проекты на новый уровень с помощью индивидуальных PVD-решений? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных печных систем, включая системы CVD/PECVD, адаптированные для точного нанесения тонких пленок. Независимо от того, работаете ли вы в сфере электроники, инструментальной промышленности или декоративной отделки, наши глубокие возможности индивидуализации гарантируют удовлетворение ваших уникальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить вашу производительность и долговечность!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

Люди также спрашивают

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Какова вторая выгода осаждения во время разряда в PECVD?

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации