Чтобы по-настоящему максимизировать преимущества химического осаждения из газовой фазы (CVD), вы должны выйти за рамки самого покрытия и рассматривать весь процесс как интегрированную инженерную систему. Передовые стратегии предполагают проактивное партнерство между конструктором изделия и специалистом по нанесению покрытий, сосредоточенное на совместном проектировании, точном выборе материалов и оптимизированной обработке задолго до нанесения покрытия на первую деталь. Такой подход превращает покрытие из конечной отделки в фундаментальный компонент производительности продукта.

Наибольшие выгоды в производительности CVD достигаются не просто выбором лучшего покрытия, а совместной разработкой детали, приспособления и самого процесса. Успех определяется качеством сотрудничества и глубиной обмена информацией между вами и вашим партнером по нанесению покрытий.

Основа: Почему CVD требует более глубокой стратегии

Химическое осаждение из газовой фазы — это не простая покраска или гальваническое покрытие. Это процесс, который создает новый материал, атом за атомом, на поверхности подложки, формируя исключительно прочную связь и очень однородный слой.

Принцип точности и однородности

Прекурсоры CVD представляют собой газы, которые обтекают деталь, позволяя покрытию равномерно образовываться на каждой открытой поверхности. Это включает сложные формы, внутренние каналы и зоны уплотнений, которые невозможно покрыть с помощью процессов прямой видимости, таких как PVD (физическое осаждение из газовой фазы). Эта уникальная характеристика является основой для его высокопроизводительных применений.

Настройка свойств на молекулярном уровне

Процесс позволяет осуществлять обширную настройку. Путем регулировки прекурсорных газов, температуры и давления можно точно настроить свойства получаемого покрытия. Вы можете оптимизировать его для экстремальной износостойкости, химической инертности, смазывающей способности, коррозионной стойкости или высокой чистоты, в зависимости от конкретных требований применения.

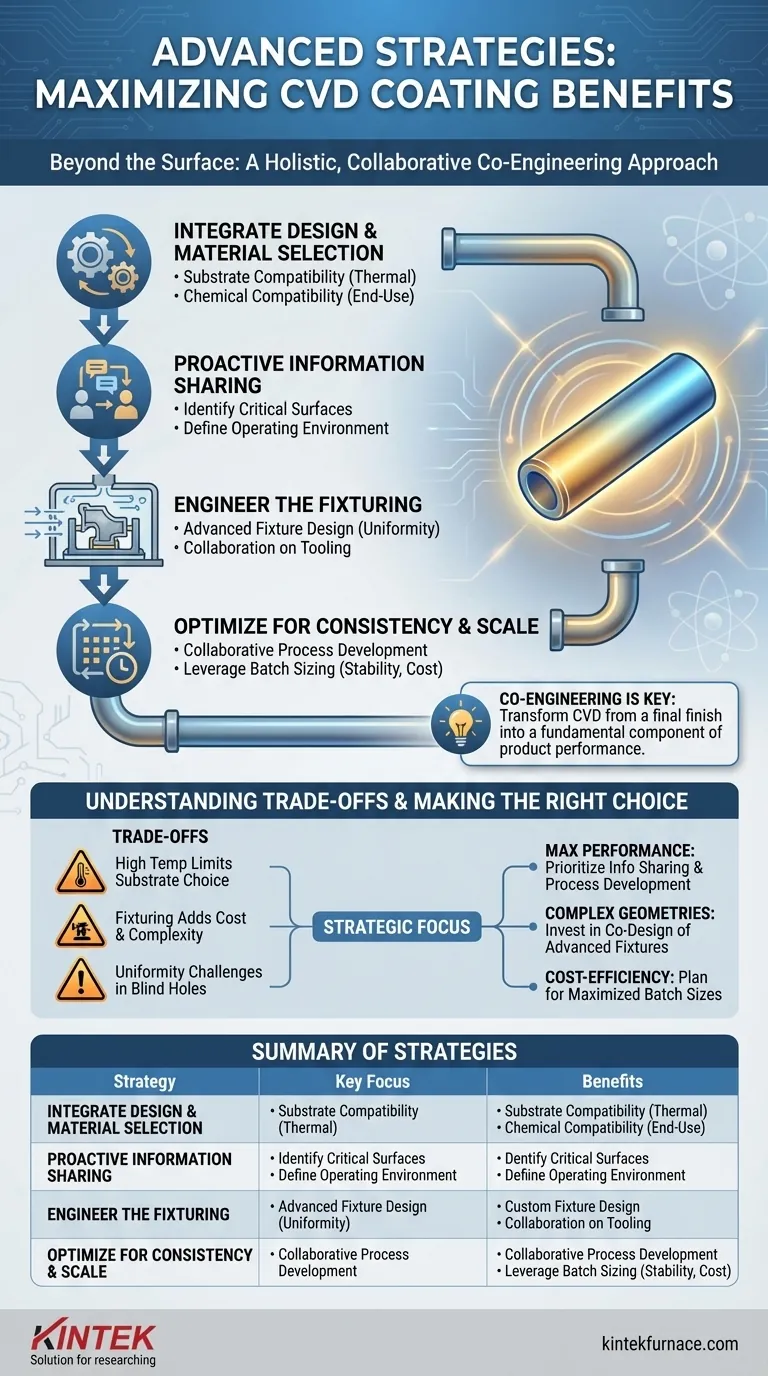

Передовые стратегии для достижения пиковой производительности

Чтобы использовать эти фундаментальные сильные стороны, вы должны перейти от транзакционного мышления к мышлению сотрудничества. Следующие стратегии необходимы для достижения превосходных результатов.

Стратегия 1: Интегрируйте дизайн и выбор материалов

Процесс начинается с первоначального дизайна детали. Материал подложки — это не просто носитель для покрытия; это часть конечной композитной системы.

- Совместимость подложки: Процессы CVD часто включают высокие температуры. Вы должны убедиться, что выбранный вами базовый материал (металл, керамика, стекло) может выдерживать термический цикл без деформации, отжига или нарушения его структурной целостности.

- Химическая совместимость: Покрытие должно быть химически стабильным для вашего конечного применения. Четко определите химическую среду, в которой будет находиться деталь, чтобы выбрать покрытие, которое не будет деградировать или реагировать.

Стратегия 2: Проактивный обмен информацией

Ваш поставщик покрытий не может оптимизировать то, чего он не знает. Предоставление подробной информации о применении — это единственный наиболее важный шаг, который вы можете предпринять.

- Определите критические поверхности: Четко отметьте чертежи, чтобы указать, какие поверхности функционально критичны, а какие нет. Это определяет крепление и контроль качества.

- Определите рабочую среду: Поделитесь всей информацией о сроке службы детали. Это включает рабочие температуры (и термические циклы), механические напряжения, контактные давления и воздействие коррозионных агентов.

Стратегия 3: Проектируйте крепление

То, как деталь удерживается внутри реактора CVD, не является тривиальной деталью; это критическая переменная процесса, которая напрямую контролирует качество и однородность покрытия.

- Расширенный дизайн крепления: Для сложных деталей необходимы индивидуальные крепления. Цель состоит в том, чтобы расположить каждую деталь таким образом, чтобы обеспечить равномерный поток газа по всем критическим поверхностям, предотвращая газовые тени или скопления, которые могут вызвать неоднородности в толщине.

- Сотрудничество по креплениям: Работайте с вашим экспертом по нанесению покрытий для разработки этого инструмента. Их опыт в газовой динамике внутри реактора бесценен для разработки креплений, которые гарантируют стабильные результаты.

Стратегия 4: Оптимизируйте для согласованности и масштабирования

Стабильность процесса является ключом к повторяемой производительности. Планирование объема производства с самого начала может принести значительные выгоды как в качестве, так и в стоимости.

- Совместная разработка процесса: Истинное партнерство предполагает совместную доработку процесса нанесения покрытия для вашей конкретной детали. Это может включать несколько тестовых запусков для настройки идеальных параметров.

- Использование пакетного размера: Большие, согласованные размеры партий не только снижают затраты на единицу продукции, но и улучшают стабильность процесса. Меньшее количество запусков и остановок приводит к более повторяемому и надежному результату для каждой детали в партии.

Понимание компромиссов

Ни один процесс не обходится без ограничений. Объективное понимание этих компромиссов является ключом к принятию обоснованных инженерных решений.

Высокие температуры могут ограничивать выбор подложки

Высокая температура, необходимая для многих процессов CVD, может быть серьезным ограничением. Она может изменить закалку определенных стальных сплавов или повредить чувствительные к температуре компоненты. Этот фактор необходимо учитывать на ранней стадии выбора материала.

Крепление добавляет сложности и стоимости

Хотя индивидуальное крепление необходимо для качества, оно представляет собой первоначальные инвестиции как во время, так и в деньги. Для небольших объемов или опытных образцов эта стоимость может быть значительной и должна быть учтена в бюджете проекта.

Однородность не является автоматической

Хотя CVD известен своим покрытием без прямой видимости, чрезвычайно сложные внутренние геометрии или глухие отверстия все еще могут представлять проблему. Обеспечение адекватного газового потока и вытяжки в этих областях требует экспертного проектирования крепления и контроля процесса.

Правильный выбор для вашей цели

Ваша стратегическая направленность будет меняться в зависимости от вашей основной цели. Используйте эти рекомендации для приоритизации ваших усилий.

- Если ваша основная цель — максимальная производительность и надежность: Сосредоточьте свои усилия на проактивном обмене информацией и совместной разработке процессов для создания идеально адаптированного решения для нанесения покрытия.

- Если ваша основная цель — покрытие сложных или внутренних геометрий: Интенсивно инвестируйте в совместное проектирование передовых креплений, чтобы гарантировать равномерный газовый поток и полное покрытие.

- Если ваша основная цель — экономическая эффективность в масштабе: Планируйте свой производственный график, чтобы максимизировать размеры партий, так как это повышает как согласованность процесса, так и вашу прибыль.

Рассматривая CVD как целостную инженерную дисциплину, вы превращаете ее из простой обработки поверхности в мощный инструмент для стратегического преимущества.

Сводная таблица:

| Стратегия | Ключевая направленность | Преимущества |

|---|---|---|

| Интегрируйте дизайн и выбор материалов | Совместимость подложки и химическая совместимость | Обеспечивает целостность детали и оптимальную производительность покрытия |

| Проактивный обмен информацией | Подробные данные о применении | Позволяет точно настраивать и предотвращает сбои |

| Проектируйте крепление | Равномерный поток газа и покрытие | Достигает стабильного покрытия на сложных геометриях |

| Оптимизируйте для согласованности и масштабирования | Размер партии и стабильность процесса | Снижает затраты и улучшает повторяемость |

Готовы повысить возможности вашей лаборатории с помощью индивидуальных решений CVD? KINTEK использует исключительные исследования и разработки и собственное производство для предоставления передовых решений для высокотемпературных печей, включая системы CVD/PECVD. Наша мощная возможность глубокой настройки гарантирует, что мы удовлетворим ваши уникальные экспериментальные потребности для максимальной производительности и эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем сотрудничать для достижения превосходных результатов!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Какова вторая выгода осаждения во время разряда в PECVD?

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок