По своей сути, химическое осаждение из газовой фазы (CVD) — это производственный процесс, который создает высокочистый, твердый слой материала на поверхности, атом за атомом. Это достигается путем введения специфических газов, известных как прекурсоры, в реакционную камеру, где они активируются, как правило, теплом. Эти газы реагируют и разлагаются, осаждая тонкую твердую пленку на целевой объект или подложку с исключительной точностью.

Основная задача в передовом производстве — создание идеально однородных, атомарно точных тонких пленок. CVD решает эту проблему не путем "нанесения" материала, а путем его "выращивания" из газовой фазы, предлагая беспрецедентный контроль над толщиной, составом и структурой пленки.

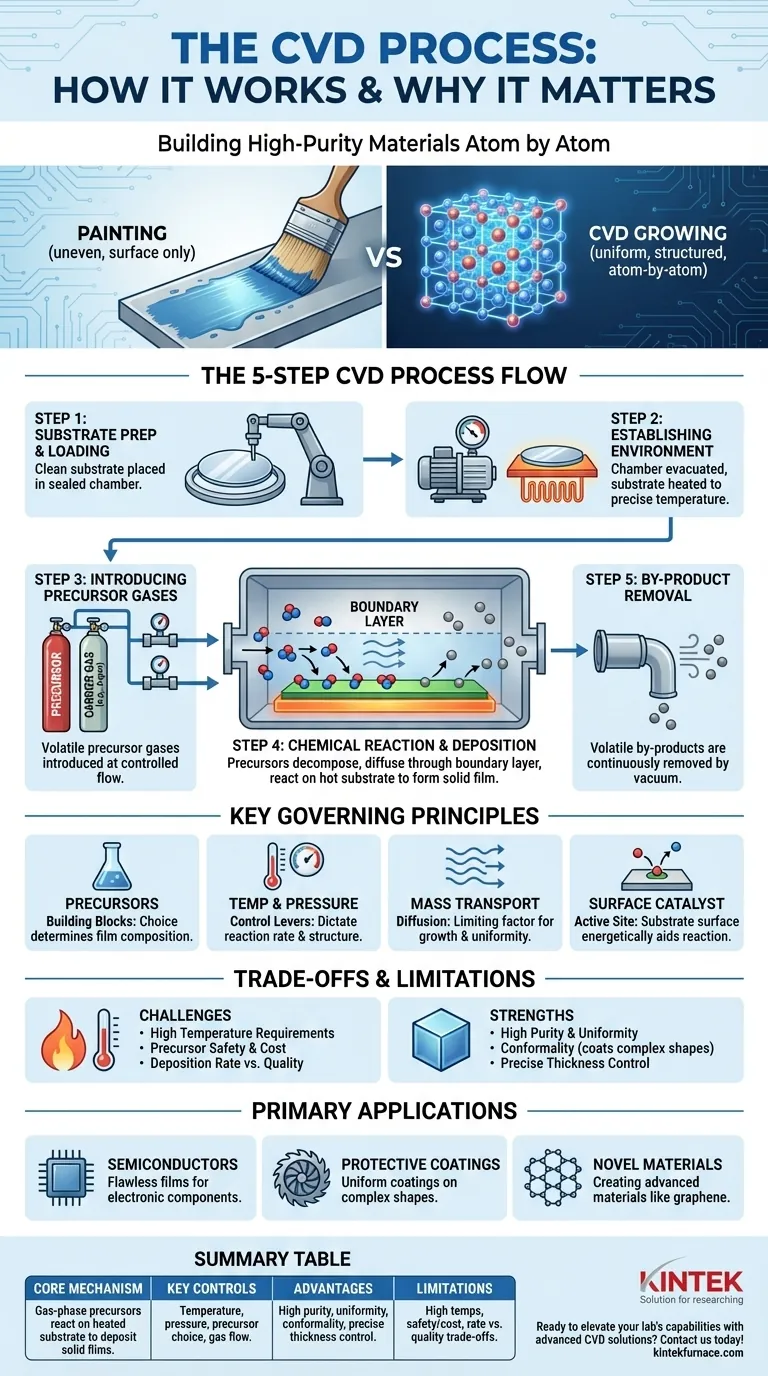

Основные этапы процесса CVD

Процесс CVD можно рассматривать как последовательность тщательно контролируемых событий, каждое из которых критически важно для качества конечной пленки.

Шаг 1: Подготовка и загрузка подложки

Прежде чем может произойти какое-либо осаждение, подложка должна быть тщательно очищена. Любые загрязнения, даже микроскопические частицы пыли, могут препятствовать надлежащему прилипанию пленки и создавать дефекты.

Очищенная подложка затем помещается внутрь реакционной камеры, которая герметизируется для создания контролируемой среды.

Шаг 2: Создание среды

Камера обычно откачивается до вакуума для удаления всех атмосферных газов. Это гарантирует, что только целевые газы-прекурсоры будут участвовать в реакции.

Затем подложка нагревается до точной, повышенной температуры. Эта температура обеспечивает необходимую тепловую энергию для запуска химических реакций, которые сформируют пленку.

Шаг 3: Введение газов-прекурсоров

Летучие газы-прекурсоры вводятся в камеру с контролируемой скоростью потока. Эти газы содержат химические элементы, которые составят конечную твердую пленку.

Часто эти прекурсоры разбавляются инертным газом-носителем, таким как аргон или водород, который помогает равномерно транспортировать их по поверхности подложки.

Шаг 4: Химическая реакция и осаждение

Когда горячие газы-прекурсоры протекают рядом с нагретой подложкой, тепловая энергия заставляет их разлагаться и реагировать. Это создает высокореактивные атомы или молекулы.

Затем эти частицы диффундируют через тонкий, застойный слой газа, известный как пограничный слой, и адсорбируются (прилипают) к горячей поверхности подложки. Именно здесь, на самой поверхности, происходит окончательная химическая реакция, образуя стабильную, твердую пленку.

Шаг 5: Удаление побочных продуктов

Химические реакции, формирующие твердую пленку, также генерируют нежелательные газообразные побочные продукты.

Эти летучие побочные продукты не включаются в пленку. Вместо этого они непрерывно удаляются из камеры вакуумной и вытяжной системой, поддерживая чистоту реакционной среды.

Ключевые принципы, управляющие CVD

Сила CVD заключается в точном контроле, который он предлагает над фундаментальными физическими и химическими принципами.

Роль прекурсоров

Прекурсоры — это основные строительные блоки. Выбор химии прекурсоров напрямую определяет состав осаждаемой пленки. Например, для создания пленки нитрида кремния можно использовать силан (SiH₄) и аммиак (NH₃) в качестве прекурсоров.

Важность температуры и давления

Температура и давление являются основными рычагами управления. Температура обеспечивает энергию для разложения прекурсора, и ее уровень диктует скорость реакции и кристаллическую структуру пленки. Давление влияет на плотность газа и характеристики потока внутри камеры.

Массоперенос и пограничный слой

Газы не мгновенно достигают подложки. Они должны сначала диффундировать через пограничный слой. Скорость этой диффузии может быть лимитирующим фактором для всего процесса, влияя на скорость роста пленки и ее однородность по всей подложке.

Поверхностно-каталитическая реакция

Горячая подложка — это не просто пассивная посадочная полоса. Ее поверхность часто действует как катализатор, обеспечивая энергетически выгодное место для протекания химической реакции. Именно поэтому пленка растет на горячей подложке, а не образуется в виде "сажи" в газовой фазе.

Понимание компромиссов и ограничений

Хотя CVD является мощным методом, он не лишен своих проблем. Понимание его ограничений является ключом к его эффективному использованию.

Требования к высоким температурам

Многие традиционные процессы CVD требуют чрезвычайно высоких температур (часто >600°C). Это делает их непригодными для подложек, которые могут быть повреждены теплом, таких как пластики или электронные устройства с ранее изготовленными компонентами.

Безопасность и стоимость прекурсоров

Газы, используемые в качестве прекурсоров, могут быть высокотоксичными, легковоспламеняющимися или коррозионными. Это требует сложных и дорогостоящих протоколов безопасности, оборудования для обращения и систем очистки.

Скорость осаждения против качества

Часто существует прямая зависимость между скоростью осаждения и качеством пленки. Попытка вырастить пленку слишком быстро может привести к плохой однородности и структурным дефектам.

Конформность и экранирование

CVD известен своей способностью равномерно покрывать сложные трехмерные формы (свойство, называемое конформностью). Однако в неидеальных условиях ограничения газового потока могут создавать эффекты "экранирования", приводя к более тонким покрытиям в глубоких траншеях или щелях.

Правильный выбор для вашей цели

Понимая его основные механизмы, вы можете увидеть, как CVD настраивается для достижения конкретных результатов.

- Если ваша основная цель — максимальная чистота и однородность (например, полупроводники): Точный контроль чистоты газа, температуры и давления в CVD позволяет изготавливать безупречные пленки, необходимые для электронных компонентов.

- Если ваша основная цель — покрытие сложных форм (например, лопатки турбин): Способность CVD осаждать пленку из газовой фазы позволяет создавать равномерные защитные покрытия даже внутри сложных каналов и на неровных поверхностях.

- Если ваша основная цель — создание новых материалов (например, исследования и разработки графена): Универсальность CVD позволяет смешивать различные прекурсоры и точно настраивать параметры процесса для выращивания широкого спектра передовых материалов с уникальными свойствами.

Понимание этих принципов преобразует ваш взгляд на CVD из простой техники нанесения покрытий в фундаментальный инструмент для построения будущего передовых материалов.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Химическое осаждение из газовой фазы (CVD) |

| Основной механизм | Газофазные прекурсоры реагируют на нагретой подложке с образованием твердых пленок |

| Основные этапы | 1. Подготовка подложки 2. Настройка среды 3. Введение газа 4. Реакция/осаждение 5. Удаление побочных продуктов |

| Основные элементы управления | Температура, давление, выбор прекурсора, расход газа |

| Основные области применения | Полупроводники, защитные покрытия, графен и передовые материалы |

| Преимущества | Высокая чистота, однородность, конформность, точный контроль толщины |

| Ограничения | Высокие температуры, безопасность/стоимость прекурсоров, компромиссы между скоростью осаждения и качеством |

Готовы повысить возможности вашей лаборатории с помощью передовых решений CVD? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления высокотемпературных печных систем, таких как CVD/PECVD, муфельные, трубчатые, ротационные, вакуумные и атмосферные печи. Наша глубокая индивидуализация обеспечивает точное соответствие вашим уникальным экспериментальным потребностям для превосходного осаждения тонких пленок. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши исследовательские и производственные цели!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Какую роль играют системы спекания в трубчатых печах CVD в синтезе 2D-материалов? Обеспечение высококачественного роста атомных слоев

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?