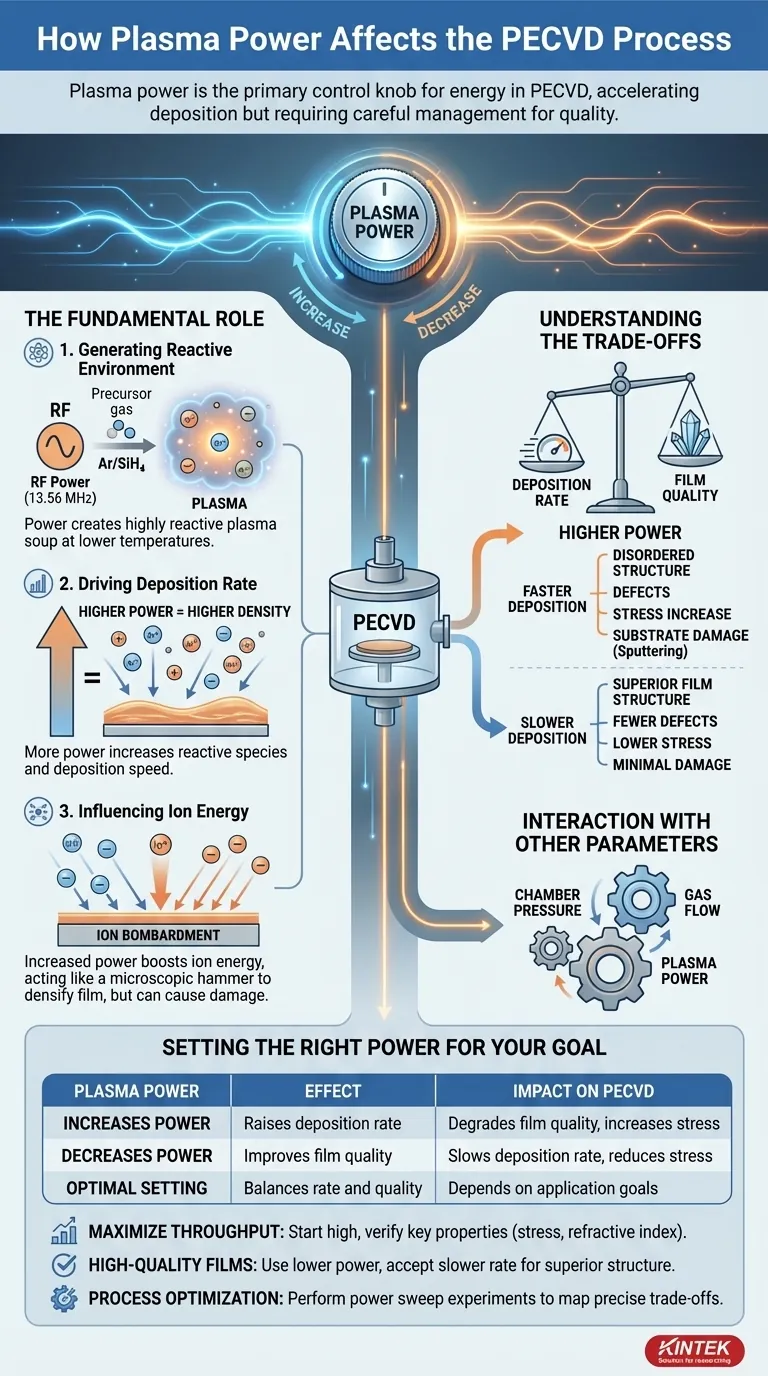

Коротко говоря, мощность плазмы является основным регулятором энергии внутри PECVD-реактора. Увеличение мощности напрямую повышает плотность и энергию плазмы, что ускоряет скорость осаждения пленки. Однако это увеличение энергии должно тщательно контролироваться, так как чрезмерная мощность может ухудшить качество пленки и даже повредить подложку.

Основная задача управления мощностью плазмы в PECVD заключается не просто в её увеличении или уменьшении. Речь идет о поиске оптимального энергетического «золотого сечения», при котором достигается желаемая скорость осаждения без ущерба для структурной целостности и производительности вашей тонкой пленки.

Фундаментальная роль мощности плазмы

Чтобы управлять процессом PECVD, вы должны сначала понять, как мощность плазмы инициирует и управляет всей последовательностью осаждения. Это двигатель реакции.

Создание реактивной среды

Системы PECVD используют электрическое поле, обычно генерируемое источником радиочастотного (РЧ) излучения на частоте 13,56 МГц, для возбуждения газа-предшественника. Эта подаваемая мощность отрывает электроны от молекул газа, создавая частично ионизированный газ, известный как плазма. Эта плазма представляет собой высокореактивный «суп» из ионов, электронов и нейтральных радикальных частиц.

Эти реактивные частицы являются ключом к преимуществу PECVD, поскольку они позволяют осуществлять химические реакции образования пленки при гораздо более низких температурах, чем в традиционных CVD.

Управление скоростью осаждения

Количество подаваемой мощности напрямую коррелирует с плотностью плазмы. Большая мощность создает больше ионов и радикалов на единицу объема.

Более высокая концентрация этих реактивных частиц приводит к более частым реакциям на поверхности подложки, что, в свою очередь, увеличивает скорость осаждения пленки. Эта взаимосвязь является одним из наиболее прямых и предсказуемых эффектов изменения мощности.

Влияние на энергию ионов и бомбардировку

Помимо создания реактивных частиц, мощность плазмы также определяет энергию ионов, которые бомбардируют подложку. С увеличением мощности увеличивается и энергия, с которой эти ионы ударяются о растущую пленку.

Эта ионная бомбардировка может быть полезной, действуя как микроскопический молоток для «уплотнения» пленки и улучшения её свойств. Однако, как мы увидим, это также является основным источником проблем, связанных с процессом.

Понимание компромиссов

Эффективное использование мощности плазмы требует балансирования её положительных и отрицательных эффектов. Стремление к одному результату, например, к скорости, почти всегда повлияет на другой, например, на качество.

Скорость осаждения против качества пленки

Это наиболее критический компромисс. Хотя более высокая мощность увеличивает скорость осаждения, она также может привести к более неупорядоченной структуре пленки.

Чрезмерная ионная бомбардировка может создавать дефекты, задерживать примеси или изменять химический состав (стехиометрию) пленки. Результатом часто является пленка с плохими оптическими, электрическими или механическими свойствами.

Риск повреждения подложки

Энергичные ионы, образующиеся при высоких уровнях мощности, могут физически повредить подложку. Это является серьезной проблемой при осаждении пленок на деликатные материалы, такие как некоторые полупроводники или полимеры.

Это повреждение, известное как распыление или ионно-индуцированное повреждение, может снизить производительность и надежность устройства.

Влияние на внутреннее напряжение пленки

Ионная бомбардировка напрямую влияет на внутреннее напряжение осажденной пленки. Как правило, более высокая мощность плазмы приводит к увеличению сжимающего напряжения.

Этот эффект «атомной проковки» может быть проблематичным в таких приложениях, как МЭМС или оптика, где высокое напряжение может вызвать расслоение пленки или деформацию устройства. И наоборот, его иногда можно использовать намеренно для противодействия растягивающему напряжению.

Взаимодействие с другими параметрами

Эффект мощности плазмы не изолирован. Он тесно связан с другими параметрами процесса, такими как давление в камере и скорости потока газа.

Например, при более низком давлении частицы имеют большую длину свободного пробега, и плазма может вести себя по-разному. Одна и та же установка мощности даст разные свойства пленки при 100 мТорр по сравнению с 1 Торр, что делает совместную оптимизацию крайне важной.

Установка правильной мощности для вашей цели

Не существует единой «лучшей» настройки мощности; идеальное значение полностью зависит от вашей основной цели. Используйте эти рекомендации для стратегического выбора.

- Если ваша основная задача — максимизация производительности: Начните с более высокой настройки мощности для достижения высокой скорости осаждения, но систематически проверяйте ключевые свойства пленки, такие как напряжение и показатель преломления, чтобы определить верхний предел вашего процесса.

- Если ваша основная задача — получение высококачественных пленок без дефектов: Используйте более низкие настройки мощности. Примите более низкую скорость осаждения как необходимый компромисс для превосходной структуры пленки и более низкого напряжения.

- Если ваша основная задача — оптимизация процесса: Выполните эксперимент с изменением мощности. Осадите серию пленок, варьируя только мощность, затем измерьте полученные свойства, чтобы определить точные компромиссы для вашего конкретного материала и системы.

В конечном итоге, освоение мощности плазмы заключается в использовании её в качестве точного инструмента для проектирования желаемых свойств пленки для вашего применения.

Сводная таблица:

| Влияние мощности плазмы | Влияние на процесс PECVD |

|---|---|

| Увеличение мощности | Повышает скорость осаждения, но может ухудшить качество пленки и увеличить напряжение |

| Уменьшение мощности | Улучшает качество пленки и снижает напряжение, но замедляет скорость осаждения |

| Оптимальная настройка | Балансирует скорость и качество; зависит от целей применения, таких как производительность или минимизация дефектов |

Испытываете трудности с оптимизацией мощности плазмы для ваших PECVD-процессов? KINTEK специализируется на передовых решениях для высокотемпературных печей, включая системы CVD/PECVD, поддерживаемые исключительными исследованиями и разработками и собственным производством. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, независимо от того, сосредоточены ли вы на максимизации производительности или достижении безупречных пленок для полупроводников, МЭМС или других применений. Свяжитесь с нами сегодня, чтобы повысить эффективность вашей лаборатории и улучшить производительность пленок!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Какова вторая выгода осаждения во время разряда в PECVD?

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов