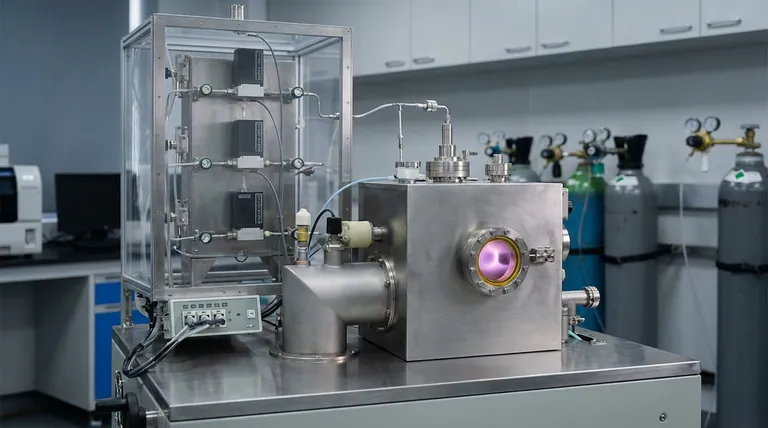

Система плазменно-ускоренного химического осаждения из газовой фазы (PACVD) подготавливает слои, снижающие трение, путем использования плазменного тлеющего разряда для инициирования разложения специфических газообразных прекурсоров.

Этот высокоэнергетический процесс разлагает соединения, такие как тетраметилсилан (Si(CH3)4) и ацетилен (C2H2), в вакуумной камере. Полученная химическая реакция осаждает пленку из легированного кремнием алмазоподобного углерода (DLC:Si) на базовый слой (например, CrAlSiN), создавая композитную поверхность с отличными самосмазывающимися свойствами.

Ключевой вывод PACVD отличается от других методов тем, что использует энергию плазмы, а не только тепловую энергию, для проведения химических реакций. Это позволяет точно синтезировать передовые, низкофрикционные материалы, такие как легированный кремнием алмазоподобный углерод (DLC:Si), которые значительно повышают производительность инструмента.

Механизм осаждения

Плазменный тлеющий разряд

Ядром системы PACVD является генерация плазменного тлеющего разряда.

Этот разряд обеспечивает необходимую энергию для инициирования химических реакций, которые в противном случае могли бы потребовать чрезмерного нагрева. Он действует как катализатор для разрыва химических связей исходных газов.

Разложение прекурсоров

Система использует специфические газообразные прекурсоры для формирования слоя, снижающего трение.

Согласно основным техническим данным, в камеру вводятся тетраметилсилан и ацетилен. Плазменная среда разлагает эти газы на их реакционноспособные атомные составляющие.

Формирование пленок DLC:Si

Разложенные элементы реагируют и конденсируются на поверхности подложки.

Этот процесс приводит к росту пленок легированного кремнием алмазоподобного углерода (DLC:Si). При нанесении поверх нитридных слоев, таких как CrAlSiN, этот верхний слой обеспечивает критическую характеристику «самосмазывания» и очень низкий коэффициент трения.

Общий технологический процесс

Транспортировка и ввод

До активации плазмы газообразные прекурсоры должны быть доставлены в реакционную камеру.

Реагенты перемещаются к поверхности подложки посредством конвекции или диффузии в контролируемой вакуумной среде. Это обеспечивает равномерное распределение газовой смеси перед началом реакции.

Адсорбция и реакция на поверхности

Как только плазма генерирует реакционноспособные частицы, они диффундируют через пограничный слой.

Эти частицы адсорбируются на поверхности подложки. Здесь происходят гетерогенные реакции, превращающие газообразные реагенты в твердую, связную пленку на инструменте или компоненте.

Десорбция и вытяжка

По мере формирования твердого покрытия химическая реакция одновременно генерирует летучие побочные продукты.

Эти побочные продукты должны отделиться (десорбироваться) от поверхности, чтобы предотвратить загрязнение. Вытяжная система непрерывно удаляет эти отходы газов из реакционной камеры для поддержания чистоты.

Понимание компромиссов

Сложность процесса

PACVD сложнее, чем простые термические обработки.

Он требует точного контроля вакуумного давления, скорости потока газа и мощности плазмы. Любое отклонение этих переменных может повлиять на стехиометрию слоя DLC:Si, потенциально ставя под угрозу его фрикционные свойства.

Требования к окружающей среде

Процесс требует строгой вакуумной среды.

В отличие от простых погружных покрытий, подложка должна находиться в вакуумной камере, где можно безопасно управлять высокотемпературными газообразными материалами и плазмой. Это ограничивает размер и производительность партии в зависимости от размеров камеры.

Сделайте правильный выбор для вашего проекта

Чтобы определить, является ли PACVD правильным решением для ваших потребностей в поверхностной инженерии, рассмотрите ваши конкретные целевые показатели производительности:

- Если ваш основной фокус — экстремальное снижение трения: Отдавайте предпочтение PACVD за его способность наносить легированный кремнием алмазоподобный углерод (DLC:Si), который обладает превосходными самосмазывающимися свойствами.

- Если ваш основной фокус — адгезия покрытия на сложных геометриях: Убедитесь, что ваш материал подложки (например, нитриды, такие как CrAlSiN) совместим с процессом PACVD, чтобы гарантировать прочную композитную структуру.

Используя высокоэнергетическую эффективность плазменного разряда, вы можете получить поверхности, обеспечивающие как долговечность, так и исключительную смазывающую способность.

Сводная таблица:

| Характеристика | Детали процесса PACVD |

|---|---|

| Источник энергии | Плазменный тлеющий разряд (электрическое поле) |

| Ключевые прекурсоры | Тетраметилсилан (Si(CH3)4) и ацетилен (C2H2) |

| Получаемый слой | Легированный кремнием алмазоподобный углерод (DLC:Si) |

| Основной механизм | Термическое разложение из газовой фазы с использованием энергии плазмы |

| Основное преимущество | Самосмазывающаяся поверхность с низким коэффициентом трения |

| Совместимость с подложкой | Работает с базовыми слоями, такими как нитриды CrAlSiN |

Повысьте производительность ваших инструментов с KINTEK

Раскройте весь потенциал передовой поверхностной инженерии. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные системы CVD и PACVD, а также полный спектр муфельных, трубчатых, роторных и вакуумных высокотемпературных печей — все настраиваемые для ваших уникальных потребностей в материаловедении.

Независимо от того, разрабатываете ли вы самосмазывающиеся пленки DLC или композитные покрытия высокой прочности, наши технические эксперты готовы разработать идеальное термическое и плазменное решение для вашей лаборатории.

Свяжитесь с KINTEK сегодня, чтобы оптимизировать ваш процесс нанесения покрытий

Ссылки

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Система установки с цилиндрическим резонатором MPCVD для выращивания алмазов в лаборатории

Люди также спрашивают

- Каковы области применения систем PECVD? Откройте для себя универсальные решения для нанесения тонких пленок для вашей отрасли

- Какова функция источника ВЧ в PECVD для синтеза тонких пленок GaN? Обеспечение низкотемпературного высокоэффективного осаждения

- Как можно изменить свойства пленок, полученных методом PECVD? Освойте инженерию тонких пленок с прецизионным контролем

- Как PECVD обеспечивает энергоэффективность и стабильность процесса? Узнайте о преимуществах нанесения покрытий плазмой при низких температурах

- Каковы преимущества высокой скорости осаждения в PECVD? Повышение эффективности и снижение затрат в производстве тонких пленок

- Каковы ключевые особенности системы PECVD? Обеспечьте осаждение тонких пленок при низких температурах и высокой скорости

- Каковы преимущества PECVD при низких температурах? Достижение превосходных тонких пленок на чувствительных материалах

- Каковы основные области применения PECVD в полупроводниковой промышленности? Откройте для себя ключевые области использования в производстве чипов