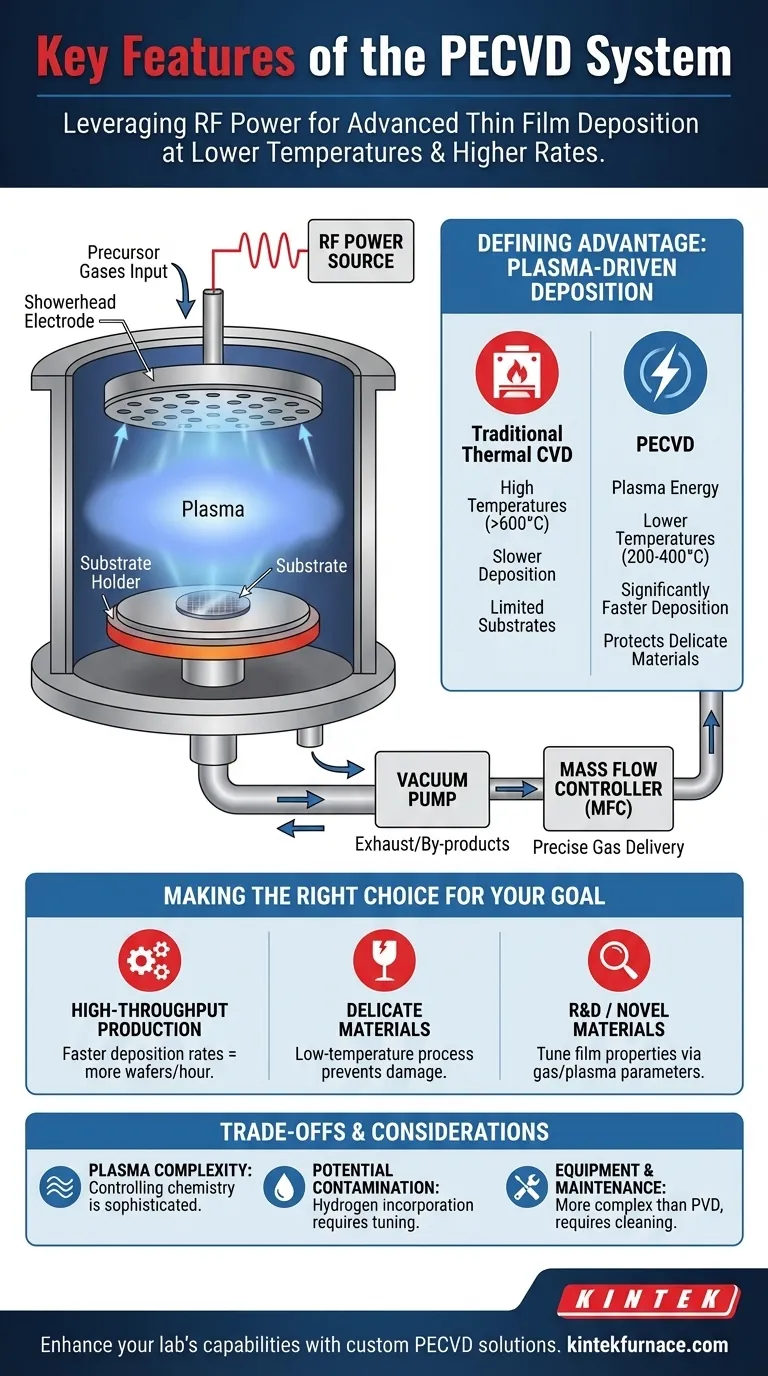

По своей сути, система плазменно-усиленного химического осаждения из газовой фазы (PECVD) определяется использованием источника радиочастотной (РЧ) энергии для генерации плазмы в вакуумной камере. Ключевые особенности включают точно контролируемую подачу газа, нагреваемые электроды для удержания подложки и вакуумную систему. Эти компоненты работают совместно, чтобы обеспечить осаждение тонких пленок при значительно более низких температурах и более высоких скоростях, чем традиционные методы.

Самая важная особенность PECVD — это не само оборудование, а его функция: использование энергии плазмы, а не высокой температуры, для стимулирования химических реакций. Это фундаментальное различие открывает возможность создания высококачественных пленок на материалах, которые не выдержали бы традиционные высокотемпературные процессы.

Разбор основных компонентов

Система PECVD представляет собой интегрированный набор подсистем, каждая из которых выполняет определенную роль. Хотя точные характеристики различаются у разных производителей, основные строительные блоки являются универсальными.

Реакционная камера и электроды

Реакция происходит внутри вакуумной камеры. Эта камера вмещает набор электродов, часто конфигурации с параллельными пластинами.

Один электрод, обычно нижний, служит нагреваемой плитой для удержания подложки (напыляемой пластины или образца). Другой электрод, часто в виде «распылительной головки» (showerhead), равномерно вводит газы-прекурсоры по поверхности подложки.

Источник РЧ-энергии

Это компонент, который придает «Плазменно-усиленное» в PECVD. Источник радиочастотной (РЧ) энергии подключается к электродам.

При активации РЧ-энергия возбуждает газы-прекурсоры между электродами, воспламеняя их в плазму. Эта плазма представляет собой частично ионизированный газ, содержащий высокореактивные частицы, которые необходимы для процесса осаждения.

Системы подачи газа и вакуума

Система PECVD требует точной системы подачи газа, часто «газового блока» с несколькими линиями. Каждая линия управляется регулятором массового расхода (MFC) для обеспечения точного смешивания и объема газов-прекурсоров, поступающих в камеру.

Мощный вакуумный насос создает низкое давление, необходимое для формирования плазмы и чистого протекания химических реакций. Вытяжная система удаляет непрореагировавшие газы и побочные продукты.

Определяющее преимущество: Плазменно-управляемое осаждение

Использование плазмы коренным образом меняет процесс осаждения, предоставляя преимущества, которые невозможно достичь чисто термическими методами, такими как традиционное химическое осаждение из газовой фазы (CVD).

Преодоление температурных ограничений

В традиционном CVD требуются чрезвычайно высокие температуры (часто >600°C) для обеспечения достаточной тепловой энергии для расщепления молекул газа-прекурсора.

PECVD заменяет большую часть этой тепловой энергии энергией плазмы. Это позволяет проводить осаждение при гораздо более низких температурах (обычно 200–400°C), защищая хрупкие подложки, такие как полимеры или ранее изготовленные интегральные схемы, от термического повреждения.

Достижение высоких скоростей осаждения

Высокореактивные частицы, образующиеся в плазме, заставляют химические реакции, формирующие пленку, происходить намного быстрее.

Это приводит к значительно более высоким скоростям осаждения по сравнению с другими методами. Например, осаждение нитрида кремния с помощью PECVD может быть более чем в 100 раз быстрее, чем при использовании традиционного CVD при низком давлении (LPCVD).

Обеспечение однородности и качества пленки

Газовый ввод через распылительную головку спроектирован для равномерного распределения газа, а сама плазма, как правило, равномерно заполняет пространство между электродами. Эта комбинация дает пленки с отличной однородностью толщины по всей подложке.

Более того, плазменный процесс может привести к получению плотных, высококачественных пленок с хорошей адгезией и сниженным риском растрескивания.

Понимание компромиссов и соображений

Хотя PECVD является мощным, он не лишен сложностей. Понимание его ограничений является ключом к успешному внедрению.

Сложность плазмы

Плазма, которая обеспечивает ключевые преимущества системы, также является ее самой большой сложностью. Управление химией плазмы — сложная задача, поскольку небольшие изменения давления, мощности или газовой смеси могут существенно изменить свойства получаемой пленки.

Потенциал загрязнения

Многие газы-прекурсоры, используемые в PECVD, содержат водород. В некоторых процессах этот водород может включаться в осажденную пленку, что может повлиять на ее электрические или оптические свойства. Это требует тщательной настройки процесса для минимизации.

Оборудование и техническое обслуживание

Хотя некоторые системы разработаны для простоты эксплуатации, оборудование PECVD по своей сути сложнее, чем более простая система физического осаждения из паровой фазы (PVD). Камера требует периодической очистки для удаления накопившихся отложений, а РЧ-системы и вакуумные системы увеличивают накладные расходы на техническое обслуживание.

Выбор правильного варианта для вашей цели

Особенности PECVD делают его уникально подходящим для определенных применений. Ваша основная цель должна определять вашу оценку технологии.

- Если ваш основной фокус — высокопроизводительное производство: Чрезвычайно высокие скорости осаждения являются наиболее важной особенностью, позволяющей обрабатывать больше пластин в час.

- Если ваш основной фокус — нанесение покрытий на хрупкие или чувствительные к температуре материалы: Возможность низкотемпературной обработки является определяющим преимуществом, которое делает ваше применение возможным.

- Если ваш основной фокус — НИОКР или создание новых материалов: Возможность настраивать свойства пленки путем регулирования химии газов и параметров плазмы обеспечивает непревзойденную гибкость.

В конечном счете, особенности PECVD представляют собой мощный и универсальный набор инструментов для осаждения передовых материалов.

Сводная таблица:

| Особенность | Описание |

|---|---|

| Плазменно-усиленное осаждение | Использует РЧ-энергию для создания плазмы для химических реакций, обеспечивая низкотемпературную обработку и высокую скорость осаждения. |

| Низкотемпературная работа | Осаждает пленки при температуре 200–400°C, идеально подходит для хрупких подложек, таких как полимеры и интегральные схемы. |

| Высокая скорость осаждения | Обеспечивает значительно более быстрый рост пленки, например, более чем в 100 раз быстрее, чем LPCVD для нитрида кремния. |

| Однородное качество пленки | Обеспечивает отличную однородность толщины и качества по подложкам благодаря подаче газа через распылительную головку и однородности плазмы. |

| Точный контроль газа и вакуума | Включает регуляторы массового расхода и вакуумные системы для точных газовых смесей и чистой среды. |

Готовы расширить возможности своей лаборатории с помощью передовых систем PECVD? Используя исключительные возможности НИОКР и собственное производство, KINTEK предоставляет разнообразным лабораториям индивидуальные решения для высокотемпературных печей, включая системы PECVD/CVD. Наша сильная способность к глубокой кастомизации точно соответствует вашим уникальным экспериментальным потребностям в низкотемпературном, высокоскоростном осаждении тонких пленок. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы и стимулировать инновации в ваших исследованиях или производстве!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах