По своей сути, роторная печь для пиролиза представляет собой большой, вращающийся и слегка наклоненный цилиндр, предназначенный для термического разложения материалов, таких как отработанные шины, в бескислородной среде. По мере вращения барабана материал перемешивается и непрерывно перемещается от более высокого входного отверстия к более низкому выходному, обеспечивая равномерный нагрев каждой частицы до температуры 400–600°C. Этот процесс разлагает отходы на ценные продукты, такие как мазут, технический углерод и стальная проволока.

Эффективность роторной печи для пиролиза заключается в ее элегантном использовании простой механики. Медленное, наклонное вращение одновременно выполняет три важнейшие функции: непрерывную транспортировку материала, равномерное тепловое воздействие и поддержание контролируемой атмосферы, необходимой для пиролиза.

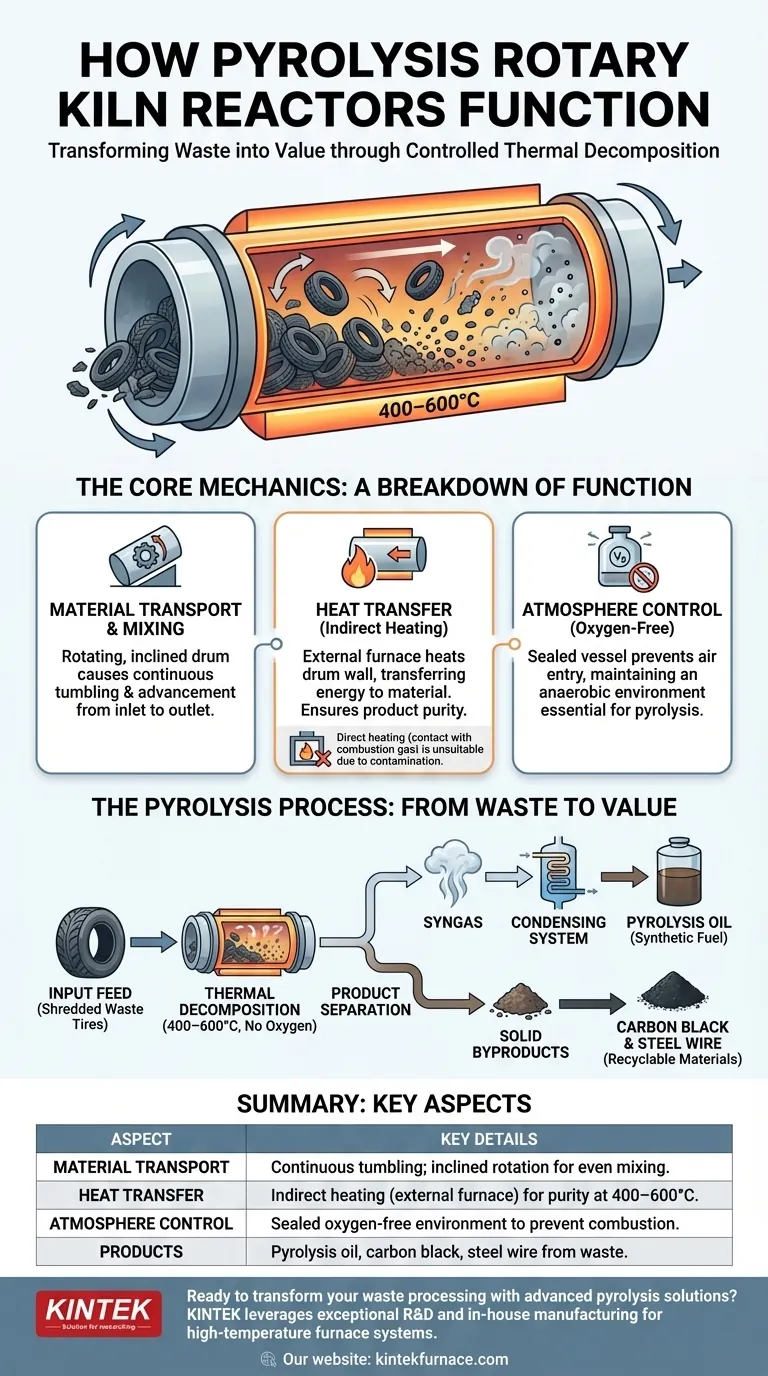

Основная механика: Разборка функций

Чтобы понять, как роторная печь достигает такого преобразования, мы должны рассмотреть три ее фундаментальных принципа работы: транспортировку материала, теплопередачу и контроль атмосферы.

Транспортировка и смешивание материалов

Печь представляет собой длинный цилиндрический барабан, расположенный под небольшим горизонтальным углом. Материал подается в верхний конец.

По мере медленного вращения барабана материал внутри поднимается стенкой барабана, а затем падает обратно. Это непрерывное перекатывание обеспечивает тщательное перемешивание материала.

Это вращение в сочетании с небольшим наклоном приводит к тому, что материал постепенно продвигается по длине печи, перемещаясь от входного отверстия к разгрузочному концу. Это создает непрерывный, автоматизированный процесс.

Теплопередача: Двигатель разложения

Тепло является катализатором реакции пиролиза. Метод подачи этого тепла является критически важным выбором конструкции и обычно делится на две категории.

Косвенный нагрев — наиболее распространенный метод пиролиза. Вращающийся барабан нагревается снаружи внешней печью, которая может работать на газовых горелках или электрических нагревательных элементах. Тепло передается через стальную стенку барабана к материалу внутри. Этот метод имеет решающее значение для сохранения чистоты продуктов пиролиза.

Прямой нагрев, при котором горячие газы от сгорания проходят через внутреннюю часть барабана в прямом контакте с материалом, менее распространен для пиролиза. Хотя он термически эффективен, он рискует загрязнить конечные продукты побочными продуктами сгорания и ввести кислород, что нарушило бы процесс пиролиза.

Контроль атмосферы: Ключ к пиролизу

Пиролиз, по определению, это термическое разложение в отсутствие кислорода. Если бы кислород присутствовал при таких высоких температурах, материал просто сгорел бы (сгорел), а не химически разложился.

Роторная печь представляет собой герметичный сосуд. Эта конструкция необходима для предотвращения попадания воздуха и для удержания ценных газов, образующихся во время реакции. Герметичная среда обеспечивает поддержание строго анаэробной (бескислородной) атмосферы, что позволяет пиролизу протекать правильно.

Процесс пиролиза: От отходов к ценности

С учетом основных принципов механики становится понятным пошаговый процесс преобразования отработанных шин.

Входящее сырье

Измельченные отработанные шины непрерывно подаются в верхний конец вращающейся печи. Измельчение увеличивает площадь поверхности, что повышает эффективность теплопередачи.

Термическое разложение

По мере того как шины перекатываются и перемещаются через нагретую зону (400–600°C), длинноцепочечные углеводородные молекулы, из которых состоит резина, распадаются. Они испаряются в более мелкие, легкие молекулы, образуя горячий газ, известный как синтез-газ.

Разделение и сбор продуктов

Этот синтез-газ выводится из печи и направляется в систему конденсации, где он охлаждается и сжижается в пиролизное масло (тип синтетического топлива).

Твердые материалы, которые не испаряются, такие как технический углерод и стальная проволока из структуры шины, продолжают перемещаться к концу печи. Они выгружаются из нижнего конца в виде твердых побочных продуктов, готовых к сбору и переработке.

Понимание ключевого компромисса: Косвенный против прямого нагрева

Выбор метода нагрева является самым важным решением при проектировании, напрямую влияющим на качество продукции и сложность системы.

Косвенный нагрев: Чистота и контроль

Это стандарт для высококачественного пиролиза. При нагреве барабана снаружи внутренняя атмосфера остается чистой и свободной от продуктов сгорания. Это гарантирует, что полученное пиролизное масло и технический углерод не будут загрязнены и будут соответствовать более высоким стандартам качества. Это также позволяет более точно контролировать температуру.

Прямой нагрев: Эффективность и простота

Подача горячих газов непосредственно на материал быстрее передает тепло. Однако этот метод, как правило, непригоден для пиролиза, поскольку он вводит загрязняющие вещества и чрезвычайно затрудняет поддержание бескислородной среды. Он более распространен в таких процессах, как сушка минералов или производство цемента, где чистота продукта менее важна.

Как применить эти знания

Понимание этих принципов поможет вам оценить пригодность роторной печи для конкретной цели.

- Если ваша основная цель — однородность процесса: Перемешивающее действие, вызванное вращением печи, является ключевой особенностью, поскольку оно устраняет горячие точки и обеспечивает равномерный нагрев каждой частицы.

- Если ваша основная цель — высококачественная продукция: Конструкция с косвенным нагревом является бескомпромиссной. Это единственный способ гарантировать чистую, бескислородную внутреннюю атмосферу, необходимую для чистого пиролиза.

- Если ваша основная цель — непрерывная, промышленная производительность: Наклонная, вращающаяся конструкция барабана изначально предназначена для автоматизированного, непрерывного потока материала, что делает ее превосходящей периодические системы для больших объемов.

В конечном счете, роторная печь для пиролиза является ярким примером того, как фундаментальные инженерные принципы объединяются для решения сложной экологической и промышленной задачи.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Транспортировка материала | Непрерывное перемешивание посредством наклонного, вращающегося барабана для равномерного смешивания и перемещения от входа к выходу. |

| Теплопередача | Косвенный нагрев (внешняя печь) для чистоты; температуры 400–600°C для разложения материалов. |

| Контроль атмосферы | Герметичный сосуд поддерживает бескислородную среду для предотвращения сгорания и обеспечения пиролиза. |

| Продукты | Выходные продукты включают пиролизное масло, технический углерод и стальную проволоку из отходов, таких как шины. |

Готовы трансформировать переработку отходов с помощью передовых решений для пиролиза? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления высокотемпературных печных систем, включая роторные печи и системы CVD/PECVD, адаптированные для различных лабораторных нужд. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным требованиям, повышая эффективность и качество продукции. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут принести пользу вашей деятельности!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Вращающаяся трубчатая печь с несколькими зонами нагрева

Люди также спрашивают

- Почему промышленный роторный реактор необходим в процессе пиролиза нефтяного шлама? Максимизация выхода и эффективности

- Каковы преимущества вращающейся печи для биоредуктантов? Достижение единообразия и масштабируемости в промышленных масштабах

- Какие технические требования предъявляются к нагревательному оборудованию для быстрой пиролиза? Максимизация производства биомасла с высоким выходом

- Каковы основные компоненты и параметры вращающейся печи? Оптимизируйте вашу высокотемпературную обработку

- Почему при плавлении чугуна в индукционной печи необходимо точное измерение температуры и контроль верхнего предела?