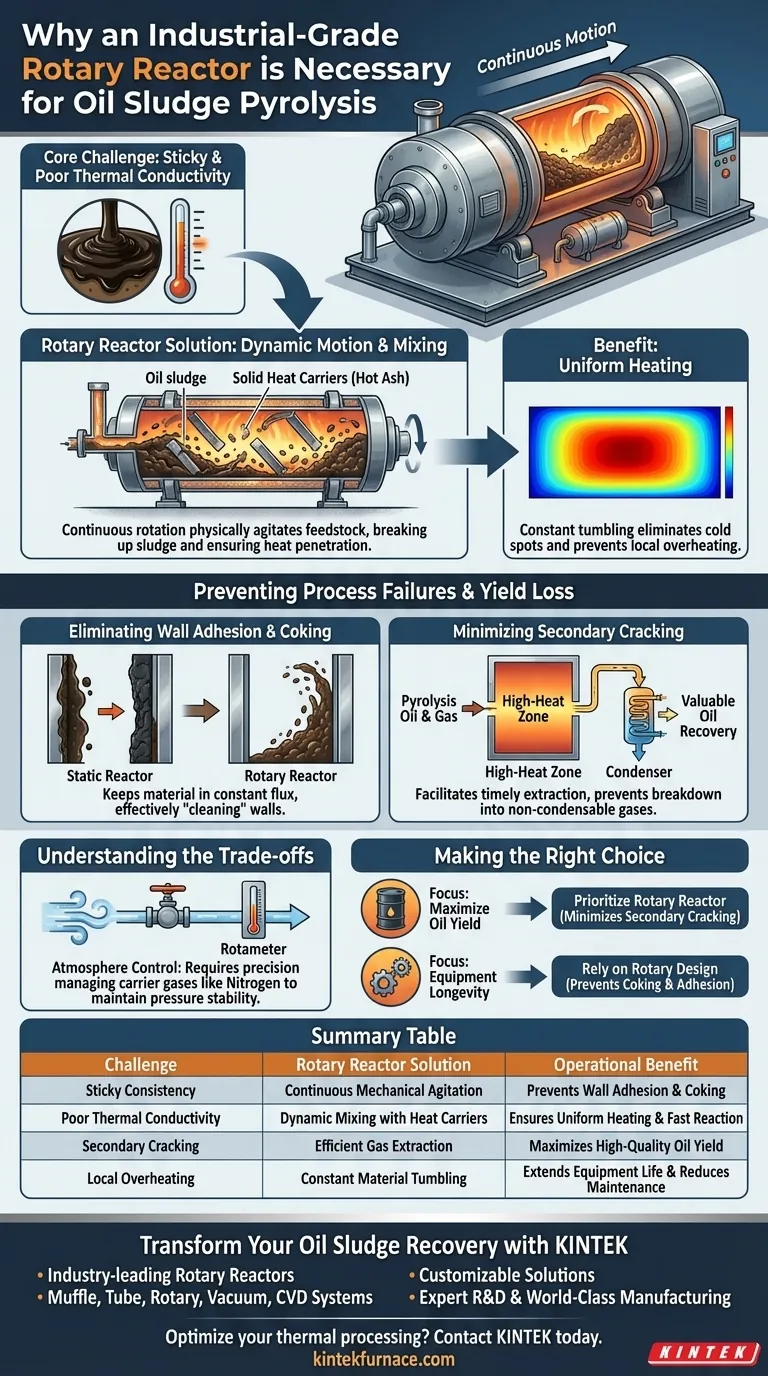

Промышленный роторный реактор необходим в процессе пиролиза нефтяного шлама в первую очередь для преодоления низкой теплопроводности и липкой консистенции материала за счет непрерывного механического движения. Используя вращающийся корпус печи, система обеспечивает тщательное перемешивание нефтяного шлама с твердыми теплоносителями (такими как горячий зольный остаток), создавая динамичную среду, критически важную для эффективной переработки.

Основная проблема пиролиза нефтяного шлама заключается в предотвращении прилипания материала к стенкам реактора и локального перегрева. Роторный реактор решает эту проблему, поддерживая постоянное движение, обеспечивая равномерную теплопередачу и предотвращая образование кокса, что максимизирует выход высококачественного масла.

Преодоление тепловых и физических проблем

Роль динамического перемешивания

Нефтяной шлам — это вязкая, сложная смесь, которая плохо поддается равномерному нагреву в статичных условиях. Роторный реактор использует непрерывное вращение для физического перемешивания сырья.

Это движение заставляет шлам тщательно перемешиваться с твердыми теплоносителями, такими как горячий зольный остаток. Этот контакт необходим для разрушения шлама и обеспечения эффективного проникновения тепла в материал.

Достижение равномерного нагрева

В статичном реакторе теплопередача часто неравномерна, что приводит к холодным участкам, где реакция не происходит, и горячим участкам, где материал сгорает.

Динамическая работа роторного реактора создает превосходные условия теплопередачи. Постоянно вращая материал, реактор обеспечивает равномерное поступление тепловой энергии к каждой части шлама, способствуя стабильному процессу пиролиза.

Предотвращение сбоев процесса и потерь выхода

Устранение прилипания к стенкам и коксования

Один из самых больших рисков при пиролизе — это прилипание шлама к внутренним стенкам реактора.

Если шлам прилипает к горячим стенкам, он подвергается коксованию — сгоранию в твердый, богатый углеродом остаток, а не испарению в масло. Роторная конструкция предотвращает это прилипание, поддерживая материал в постоянном движении, эффективно «очищая» стенки за счет трения и движения.

Минимизация вторичного крекинга

Для извлечения ценного масла необходимо быстро отводить газ, образующийся в процессе пиролиза.

Роторный реактор обеспечивает своевременное извлечение пиролизного масла и газа из зоны реакции. Если эти газы слишком долго остаются в зоне высоких температур, они подвергаются «вторичному крекингу», разлагаясь далее на менее ценные неконденсирующиеся газы.

Понимание компромиссов

Сложность контроля атмосферы

Хотя механическое вращение справляется с твердыми веществами, управление газовой атмосферой требует точности.

Хотя сама конструкция реактора способствует извлечению газа, часто требуются дополнительные средства управления (например, ротаметры) для регулирования потока инертных газов-носителей, таких как азот. Это гарантирует, что генерируемые летучие вещества будут выноситься с правильной скоростью для поддержания стабильности внутреннего давления, добавляя слой эксплуатационной сложности к механическим преимуществам.

Сделайте правильный выбор для достижения своей цели

При проектировании или выборе системы пиролиза нефтяного шлама учитывайте свои конкретные операционные цели:

- Если ваш основной фокус — максимизация выхода масла: Отдавайте предпочтение роторному реактору, чтобы минимизировать вторичный крекинг и обеспечить извлечение летучих веществ до их разложения.

- Если ваш основной фокус — долговечность оборудования: Полагайтесь на роторную конструкцию для предотвращения коксования и прилипания к стенкам, что значительно сокращает время простоя на техническое обслуживание и физический износ.

Роторный реактор преобразует хаотичное, липкое сырье в контролируемый, высокоэффективный термический процесс.

Сводная таблица:

| Проблема при пиролизе шлама | Решение роторного реактора | Операционное преимущество |

|---|---|---|

| Липкая консистенция | Непрерывное механическое перемешивание | Предотвращает прилипание к стенкам и коксование |

| Низкая теплопроводность | Динамическое перемешивание с теплоносителями | Обеспечивает равномерный нагрев и быструю реакцию |

| Вторичный крекинг | Эффективное извлечение газа | Максимизирует выход высококачественного масла |

| Локальный перегрев | Постоянное вращение материала | Продлевает срок службы оборудования и сокращает техническое обслуживание |

Преобразуйте восстановление нефтяного шлама с KINTEK

Не позволяйте плохой теплопередаче и коксованию снижать выход вашего пиролиза. KINTEK предлагает промышленные роторные реакторы, разработанные для точной обработки самых сложных и вязких видов сырья.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем системы муфельных, трубчатых, роторных, вакуумных и CVD, все полностью настраиваемые для удовлетворения ваших уникальных лабораторных или промышленных требований. Наши передовые роторные конструкции обеспечивают равномерное распределение тепла и предотвращают прилипание материала, позволяя максимизировать восстановление масла и время безотказной работы.

Готовы оптимизировать свою термическую обработку? Свяжитесь с KINTEK сегодня, чтобы проконсультироваться с нашими специалистами и найти идеальное высокотемпературное решение для ваших нужд.

Визуальное руководство

Ссылки

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

Люди также спрашивают

- Как регулируются температура и время пребывания во вращающейся печи? Освоение работы печи для оптимальной обработки

- Как роторные печи достигают равномерности температуры? Обеспечьте постоянный нагрев ваших материалов

- Каковы основные области применения трубчатых вращающихся печей в исследованиях? Обеспечение однородной высокотемпературной обработки

- Как конструкция и работа печи для карбонизации влияют на производство биотоплива из биомассы? Высокоэффективное преобразование осадка

- Когда ротационные трубчатые печи не подходят для процесса? Избегайте дорогостоящих ошибок в термической обработке

- Какие материалы можно производить с помощью трубчатых вращающихся печей? Идеально подходит для аккумуляторных минералов и порошков

- Каковы ключевые особенности и преимущества трубчатых вращающихся печей? Обеспечьте превосходный равномерный нагрев порошков и гранул

- Каковы основные преимущества ротационных печей в промышленных применениях? Повышение эффективности и однородности