Точное регулирование температуры имеет решающее значение, поскольку перегрев чугуна в индукционной печи приводит к быстрой деградации футеровки и ухудшению металлургического качества расплава. Хотя эти печи обладают высокими тепловыми возможностями, строгий контроль температуры гарантирует достижение точных целевых показателей заливки без пересечения опасных рабочих порогов.

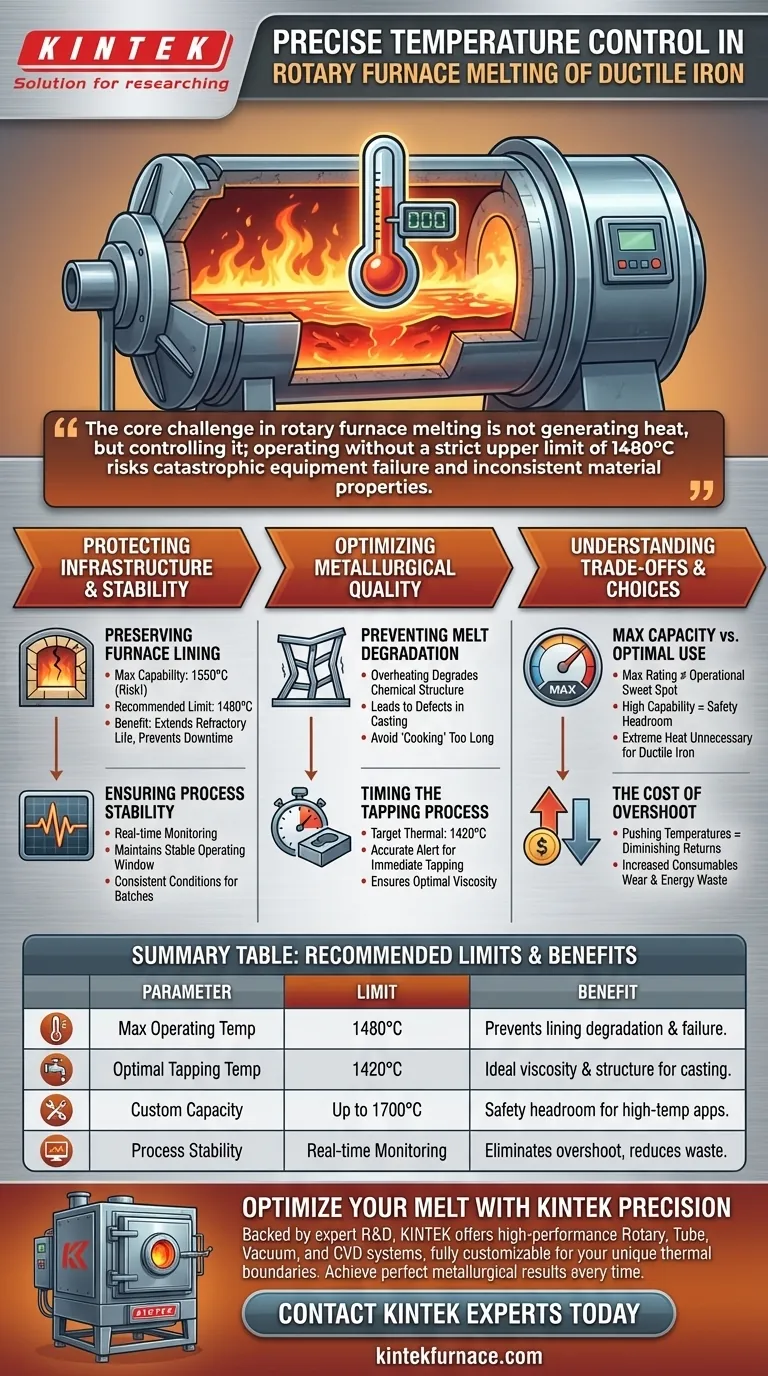

Основная задача при плавке в индукционной печи — не генерация тепла, а его контроль; работа без строгого верхнего предела в 1480°C чревата катастрофическим отказом оборудования и нестабильными свойствами материала.

Защита инфраструктуры и стабильности

Сохранение футеровки печи

Индукционные печи технически способны достигать температур до 1550°C. Однако работа на этой максимальной мощности вредна для оборудования.

В целом рекомендуется строгий верхний предел в 1480°C. Соблюдение этого предела значительно продлевает срок службы футеровки печи, что предотвращает дорогостоящие простои для ремонта.

Обеспечение стабильности процесса

Превышение рекомендуемых температурных пределов создает нестабильную среду плавления. Эта нестабильность затрудняет поддержание стабильных условий для последующих партий.

Инструменты точного измерения позволяют операторам отслеживать накопление тепла в режиме реального времени. Это гарантирует, что печь остается в стабильном рабочем диапазоне на протяжении всего цикла плавки.

Оптимизация металлургического качества

Предотвращение деградации расплава

Качество чугуна очень чувствительно к перегреву. Если температура превышает рабочий предел, химическая структура расплава может деградировать.

Эта деградация часто приводит к дефектам в конечной отливке. Точный контроль предотвращает "переваривание" расплава при чрезмерных температурах.

Планирование процесса заливки

Переход к последующим процессам зависит от достижения определенной тепловой цели, часто 1420°C.

Точные приборы оповещают операторов в тот момент, когда эта цель достигнута. Это позволяет немедленно приступить к заливке, гарантируя, что чугун поступает в форму при оптимальной вязкости и температуре.

Понимание компромиссов

Максимальная мощность против оптимального использования

Распространенная ошибка — путать максимальную мощность печи с ее оптимальным рабочим режимом.

Хотя некоторые передовые индукционные печи могут быть настроены для работы до 1700°C, применение такого экстремального нагрева для стандартной плавки чугуна избыточно и опасно. Высокая мощность обеспечивает запас прочности для безопасности, а не целевой показатель для ежедневной эксплуатации.

Цена перегрева

Повышение температуры для "ускорения" плавления часто приводит к снижению отдачи. Незначительное увеличение скорости плавления обычно компенсируется увеличенным износом расходных материалов и потерями энергии.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность работы вашей индукционной печи, согласуйте ваши температурные режимы с вашими конкретными производственными приоритетами:

- Если ваш основной приоритет — долговечность оборудования: Установите строгий жесткий предел в 1480°C, чтобы максимально продлить срок службы футеровки.

- Если ваш основной приоритет — стабильность продукта: Уделите первостепенное внимание точности ваших датчиков заливки на 1420°C, чтобы гарантировать, что каждая заливка происходит при точно таком же тепловом состоянии.

Истинный контроль процесса достигается за счет дисциплинированного соблюдения этих тепловых границ.

Сводная таблица:

| Рабочий параметр | Рекомендуемый предел | Преимущество контроля |

|---|---|---|

| Макс. рабочая температура | 1480°C | Предотвращает деградацию футеровки и отказ оборудования. |

| Оптимальная температура заливки | 1420°C | Обеспечивает идеальную вязкость и металлургическую структуру для отливки. |

| Индивидуальная мощность | До 1700°C | Обеспечивает запас прочности для специальных высокотемпературных применений. |

| Стабильность процесса | Мониторинг в реальном времени | Устраняет тепловые перегревы и снижает потери энергии. |

Оптимизируйте ваш расплав с помощью точных решений KINTEK

Не позволяйте неконтролируемому теплу ставить под угрозу вашу производительность или разрушать ваше оборудование. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает высокопроизводительные индукционные, трубчатые, вакуумные и CVD системы, разработанные для самых требовательных лабораторных и промышленных условий. Наши печи полностью настраиваются в соответствии с вашими уникальными тепловыми границами, гарантируя каждый раз достижение идеальных металлургических результатов.

Готовы повысить эффективность вашей лаборатории и продлить срок службы оборудования?

Свяжитесь с экспертами KINTEK сегодня

Визуальное руководство

Ссылки

- Jan Bredl. Quality Prediction of Spheroidal Graphite Cast Iron for Machine Tool Parts. DOI: 10.21062/mft.2025.032

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Лабораторная вакуумная наклонная вращающаяся трубчатая печь Вращающаяся трубчатая печь

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Как цилиндрическая конструкция вращающейся печи способствует перемещению материала? Раскройте секреты эффективной обработки

- Какую роль играют вращающиеся печи в химических реакциях? Обеспечение равномерного нагрева и перемешивания для процессов в твердом состоянии

- Какой диапазон производительности могут обеспечить вращающиеся печи? От пилотных до промышленных масштабов

- Каковы основные компоненты вращающейся трубчатой печи? Откройте для себя эффективную термическую обработку для вашей лаборатории

- Как работает роторная трубчатая печь? Освоение непрерывного нагрева для получения однородных результатов

- С какими эксплуатационными проблемами связаны вращающиеся печи для извести? Освойте сложные операции печи для достижения максимальной эффективности

- Каковы некоторые специализированные промышленные применения вращающихся печей? Откройте для себя передовые решения для термической обработки

- Какие функции контроля температуры есть у вращающихся печей? Оптимизируйте обработку материалов с помощью точности