Высокоточный контроль температуры является определяющим фактором для определения структурного качества тонких пленок оксида индия-олова (ITO) в процессе химического осаждения из газовой фазы (CVD).

Поскольку температура осаждения напрямую определяет энергию, доступную для атомного расположения, она управляет такими критическими свойствами, как размер зерен, деформация решетки и химическая однородность. Без строгого регулирования незначительные тепловые отклонения приводят к inconsistent film morphology, компрометируя конечную производительность материала.

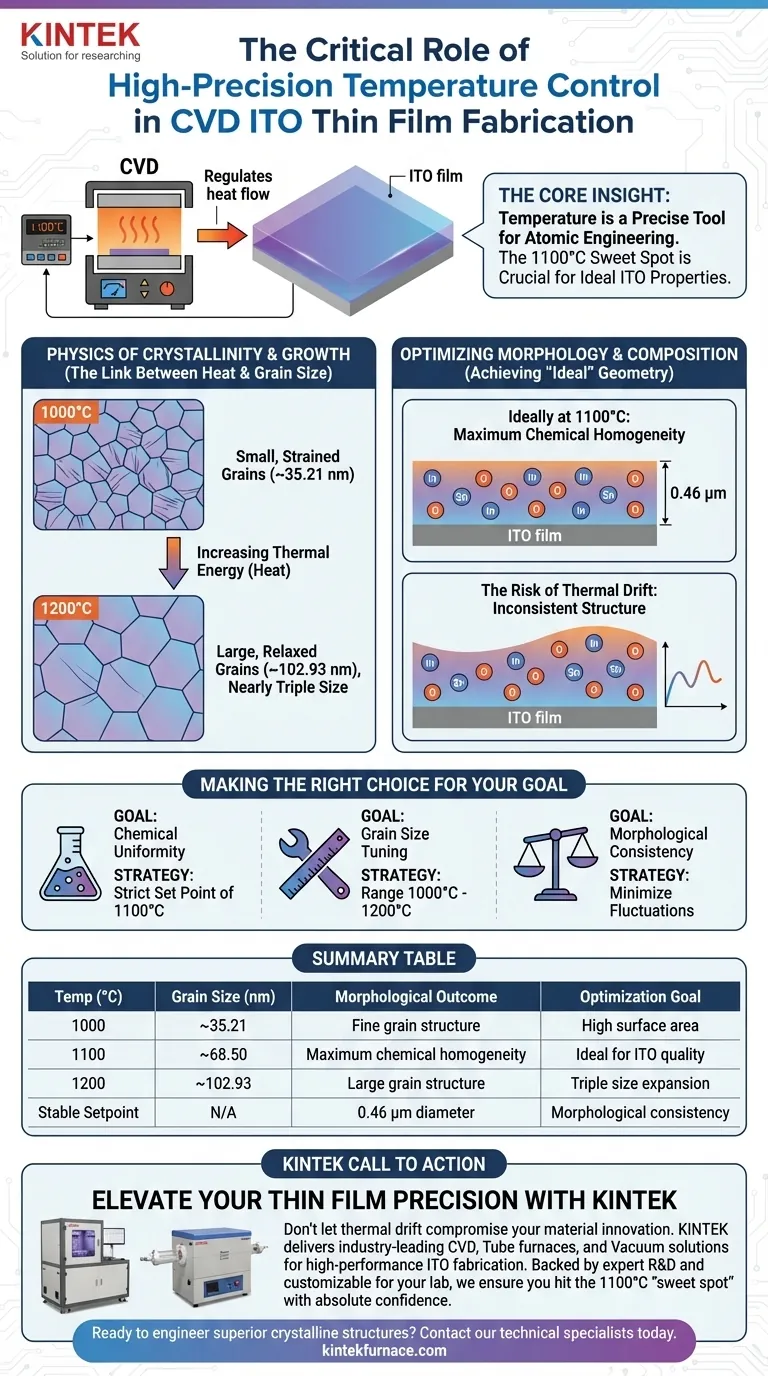

Ключевой вывод Температура в CVD — это не просто условие окружающей среды; это точный инструмент для инженерии микроструктуры. Для пленок ITO соблюдение определенной оптимальной температуры — обычно 1100°C — является единственным способом одновременно достичь идеальной однородности диаметра, максимальной химической гомогенности и заданного размера зерен.

Физика кристалличности и роста

Связь между теплом и размером зерен

В процессе CVD тепловая энергия стимулирует зарождение и рост кристаллических зерен.

Данные указывают на чувствительную корреляцию между температурой и величиной зерен. Повышение температуры процесса с 1000°C до 1200°C может почти втрое увеличить размеры зерен, увеличив их примерно с 35,21 нм до 102,93 нм.

Управление деформацией решетки

Этот рост не просто косметический; он отражает внутреннее напряжение материала.

Точное тепловое регулирование позволяет решетке расслабиться и сформировать более совершенную структуру. Контролируя тепло, вы эффективно управляете деформацией решетки, обеспечивая стабильность кристаллической структуры, а не хаотичность или дефекты.

Оптимизация морфологии и состава

Достижение «идеальной» геометрии

Помимо простого размера зерен, общая морфология пленки зависит от тепловой стабильности.

Цель часто состоит в создании однородной структуры, такой как постоянный диаметр 0,46 микрометра. Высокоточные контроллеры гарантируют, что печь поддерживает точные условия, необходимые для формирования этой конкретной геометрии по всей подложке.

Оптимальная точка 1100°C

Хотя более высокие температуры, как правило, увеличивают размер зерен, существует оптимальная точка для химического состава.

Исследования определяют 1100°C как критический порог для изготовления ITO. При этой конкретной температуре материал достигает максимальной однородности химического состава. Отклонение от этой уставки чревато структурной гетерогенностью.

Понимание компромиссов

Температура против других переменных

Хотя температура имеет первостепенное значение для кристалличности, она не может исправить проблемы, вызванные плохим контролем вакуума или давления.

CVD полагается на смешивание реагентов в газовой фазе для обеспечения чистоты. Даже при идеальном контроле температуры, если фоновое давление не поддерживается (например, удаление примесей с помощью высокого вакуума перед осаждением), чистота пленки пострадает.

Риск теплового дрейфа

Неточные контроллеры приводят к тепловому дрейфу — постепенным колебаниям температуры с течением времени.

Поскольку диапазон оптимальных свойств ITO специфичен (центрируется вокруг 1100°C), дрейф может привести к градиенту свойств по всей пленке. Один участок может иметь большие, расслабленные зерна (103 нм), в то время как другой сохраняет меньшие, деформированные зерна (35 нм), что приводит к непредсказуемой производительности устройства.

Сделайте правильный выбор для вашей цели

Чтобы эффективно использовать контроль температуры в вашем процессе изготовления ITO, согласуйте вашу тепловую стратегию с вашими конкретными требованиями к материалу:

- Если ваш основной фокус — химическая однородность: Калибруйте контроллеры для поддержания строгой уставки 1100°C для максимальной гомогенности состава.

- Если ваш основной фокус — регулирование размера зерен: Используйте диапазон 1000°C–1200°C для динамической регулировки размера зерен между ~35 нм и ~103 нм в зависимости от потребностей вашей области применения в проводимости или прозрачности.

- Если ваш основной фокус — морфологическая консистентность: Убедитесь, что ваша система нагрева минимизирует колебания для достижения однородных структурных диаметров, таких как идеальные 0,46 микрометра.

Точность контроля температуры превращает CVD из простого процесса нанесения покрытий в метод точной атомной инженерии.

Сводная таблица:

| Температура (°C) | Размер зерен (нм) | Морфологический результат | Цель оптимизации |

|---|---|---|---|

| 1000 | ~35.21 | Мелкозернистая структура | Высокая площадь поверхности |

| 1100 | ~68.50 | Максимальная химическая гомогенность | Идеально для качества ITO |

| 1200 | ~102.93 | Крупнозернистая структура | Троекратное увеличение размера |

| Стабильная уставка | Н/Д | Диаметр 0,46 мкм | Морфологическая консистентность |

Повысьте точность ваших тонких пленок с KINTEK

Не позволяйте тепловому дрейфу ставить под угрозу ваши материальные инновации. KINTEK предлагает ведущие в отрасли системы CVD, трубчатые печи и вакуумные решения, разработанные для обеспечения строгого температурного режима, необходимого для высокопроизводительного изготовления ITO.

Опираясь на экспертные исследования и разработки, а также производство, наши системы полностью настраиваются в соответствии с вашими уникальными лабораторными потребностями, гарантируя, что вы всегда с абсолютной уверенностью достигнете «оптимальной точки» в 1100°C.

Готовы создавать превосходные кристаллические структуры?

Свяжитесь с нашими техническими специалистами сегодня, чтобы найти идеальное тепловое решение для ваших исследований.

Визуальное руководство

Ссылки

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 915MHz MPCVD алмаз машина микроволновая плазмы химического осаждения пара система реактор

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1400℃ муфельная печь для лаборатории

Люди также спрашивают

- Является ли PVD тем же, что и CVD? Понимание различий между физическим и химическим осаждением

- Чем материальное состояние в процессах CVD и PVD отличается друг от друга? Раскрываем ключевые различия для получения лучших покрытий

- Каковы преимущества использования кварцевой трубки высокой чистоты в CVD? Обеспечьте превосходный рост пленок и чистоту

- Чем PVD отличается от CVD? Руководство по выбору правильного процесса нанесения тонкопленочных покрытий

- Каковы типичные диапазоны температур, используемые в химическом осаждении из паровой фазы (ХОФ), и какие проблемы они создают? Раскройте ключевые моменты для успеха высокотемпературных покрытий

- Почему высокие рабочие температуры являются недостатком для ХОВ? Ограничение выбора подложек и увеличение дефектов

- Каковы преимущества разработки новых прекурсорных материалов для трубчатых печей ХОГ? Разблокируйте передовой синтез тонких пленок

- Каковы технические преимущества использования системы LPCVD для WS2-MoS2? Достижение атомной бесшовной точности