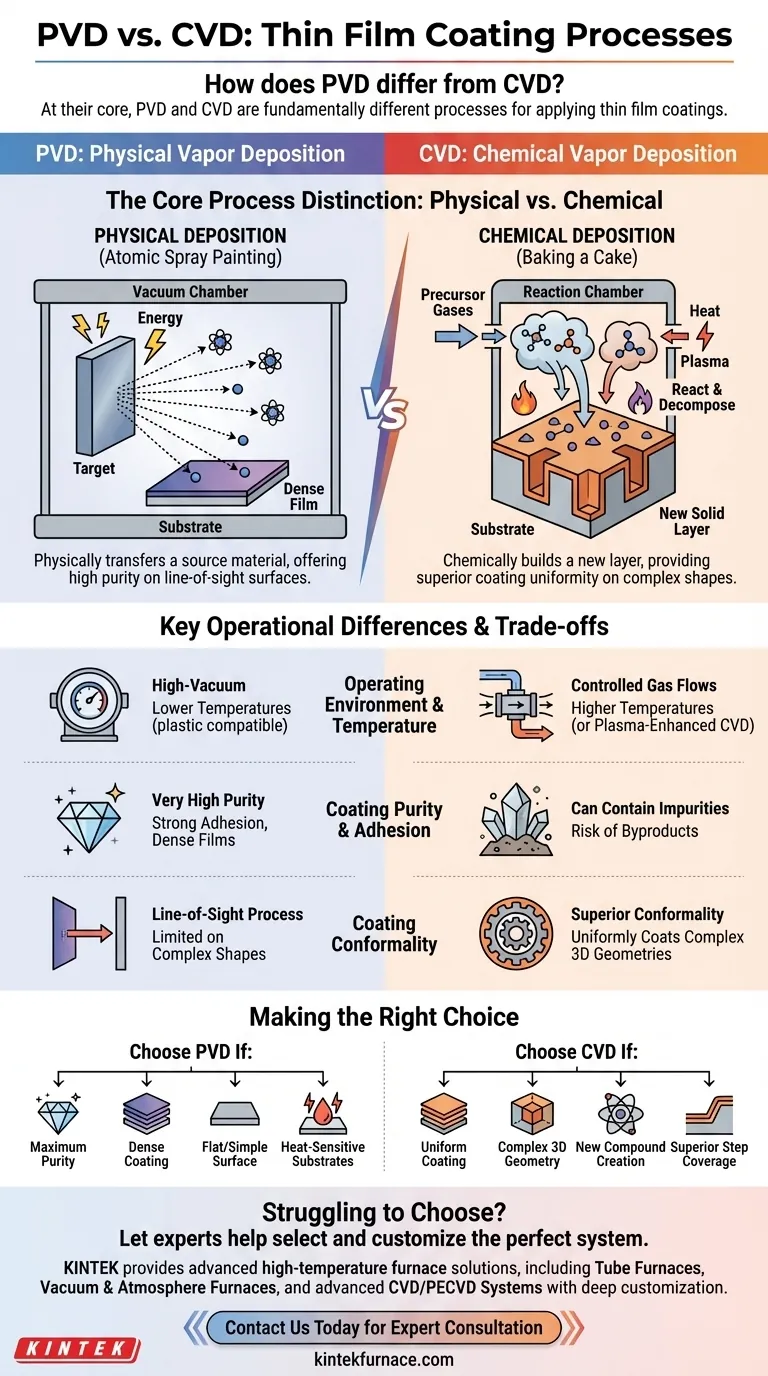

По своей сути, PVD и CVD — это принципиально разные процессы для нанесения тонкопленочных покрытий. Физическое осаждение из паровой фазы (PVD) — это физический процесс, при котором твердый материал испаряется в вакууме и осаждается атом за атомом на подложку. Химическое осаждение из паровой фазы (CVD), напротив, является химическим процессом, при котором газы-прекурсоры реагируют на поверхности подложки, образуя совершенно новый твердый слой.

Выбор между PVD и CVD заключается не в том, что «лучше», а в том, какая механика процесса соответствует вашей конечной цели. PVD физически переносит исходный материал, обеспечивая высокую чистоту на поверхностях, находящихся в прямой видимости, в то время как CVD химически строит новый слой, обеспечивая превосходную однородность покрытия на сложных формах.

Основное различие процессов: физический против химического

Понимание механизма — это первый шаг к выбору правильной технологии. Сами названия — Физический против Химического — раскрывают фундаментальное операционное различие.

PVD: Объяснение физического осаждения

PVD работает путем бомбардировки твердого исходного материала, известного как мишень, энергией внутри высоковакуумной камеры. Эта энергия выбивает атомы или молекулы из мишени.

Эти выбитые частицы движутся по прямой линии и конденсируются на более холодной подложке, образуя тонкую, плотную пленку. Представьте это как процесс распыления краски в атомном масштабе, где частицы краски — это атомы исходного материала.

CVD: Объяснение химического осаждения из паровой фазы

CVD вводит летучие газы-прекурсоры в реакционную камеру, содержащую подложку. Эти газы не являются конечным материалом покрытия.

Вместо этого подается энергия — обычно тепло или плазма, — вызывающая реакцию и разложение газов на поверхности подложки. Эта химическая реакция образует новый твердый материал в виде пленки. Это меньше похоже на покраску и больше на выпечку торта, где сырые ингредиенты (газы) превращаются под воздействием тепла в новое твердое вещество (покрытие).

Ключевые операционные различия

Физическая или химическая природа этих процессов приводит к значительным практическим различиям в температуре, окружающей среде и конечных характеристиках покрытия.

Рабочая среда и температура

PVD определяется своей высоковакуумной средой, которая необходима для того, чтобы атомы могли перемещаться от мишени к подложке, не сталкиваясь с молекулами воздуха.

Процессы CVD работают с контролируемыми потоками газов и давлением. В то время как традиционный CVD требует очень высоких температур для инициирования химических реакций, современные варианты, такие как плазменно-усиленный CVD (PECVD), могут работать при гораздо более низких температурах.

Чистота и адгезия покрытия

PVD обычно производит пленки очень высокой чистоты, потому что он просто переносит исходный материал. Полученные покрытия также часто очень плотные и обладают сильной адгезией благодаря энергетическому воздействию атомов, ударяющихся о поверхность.

Пленки CVD иногда могут содержать примеси из непрореагировавших газов-прекурсоров или химических побочных продуктов, которые попадают в растущий слой.

Конформность покрытия

Это критический момент расхождения. CVD обеспечивает превосходную конформность, что означает, что он может равномерно покрывать сложные трехмерные формы с высоким соотношением сторон. Газы-прекурсоры могут проникать и реагировать внутри сложных геометрических форм.

PVD — это процесс прямой видимости. Поверхности, которые не обращены непосредственно к источнику, получат мало или совсем не получат покрытия, что затрудняет равномерное покрытие сложных деталей без сложного вращения и манипуляций.

Понимание компромиссов

Ни одна из технологий не является универсальным решением. Сильная сторона одной часто является слабой стороной другой, создавая четкий набор компромиссов, которые инженеры должны учитывать.

Компромисс PVD: ограничения геометрии

Прямая передача PVD в пределах прямой видимости обеспечивает превосходный контроль и чистоту для плоских или простых поверхностей. Однако это становится значительным ограничением для деталей с подрезами, глубокими канавками или внутренними каналами.

Компромисс CVD: сложность процесса и примеси

Основное преимущество CVD — его превосходная конформность. Компромиссом является более сложный процесс, который часто включает опасные газы-прекурсоры и требует точного контроля температуры и давления для управления скоростью реакции. Химическая природа процесса также несет в себе неотъемлемый риск включения нежелательных побочных продуктов в конечную пленку.

Совместимость материалов и подложек

PVD может наносить широкий спектр материалов, включая металлы, сплавы и керамику, при условии, что они могут быть превращены в твердую мишень. Поскольку это может быть низкотемпературный процесс, он часто совместим с более чувствительными подложками, такими как пластмассы.

CVD ограничен наличием подходящих летучих прекурсоров для желаемого материала. Кроме того, высокие температуры традиционного CVD могут повредить или деформировать некоторые материалы подложки.

Правильный выбор для вашего применения

Выбор правильного метода требует сопоставления характеристик процесса с вашей основной целью.

- Если ваша основная цель — максимальная чистота и плотность для плоской или простой поверхности: PVD, как правило, является лучшим выбором из-за его прямого физического механизма переноса.

- Если ваша основная цель — равномерное покрытие сложной 3D-геометрии: Способность газов CVD достигать всех поверхностей делает его явным победителем в отношении конформности.

- Если вы работаете с термочувствительными подложками: Низкотемпературный процесс PVD или плазменно-усиленный CVD (PECVD) должны быть вашим первым рассмотрением.

- Если ваша цель — создать новый составной материал на поверхности, который нелегко получить в виде твердой мишени: Процесс химической реакции CVD изначально предназначен для этой задачи.

Понимание этого фундаментального различия между физическим переносом и химическим созданием является ключом к выбору правильного инструмента для вашей конкретной инженерной задачи.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Основной процесс | Физический перенос твердого материала мишени | Химическая реакция газов-прекурсоров |

| Рабочая среда | Высокий вакуум | Контролируемый поток газа и давление |

| Конформность покрытия | Прямая видимость; ограничена на сложных формах | Отличная; равномерно покрывает сложные 3D-геометрии |

| Типичная чистота покрытия | Очень высокая | Может содержать примеси из побочных продуктов |

| Идеально подходит для | Плоские/простые поверхности, высокая чистота, плотные покрытия | Сложные формы, превосходное покрытие ступеней, создание новых соединений |

Затрудняетесь с выбором между PVD и CVD для вашего применения?

Используя исключительные возможности R&D и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наша продуктовая линейка, включающая трубчатые печи, вакуумные и атмосферные печи, а также передовые системы CVD/PECVD, дополняется нашей сильной способностью к глубокой индивидуальной настройке для точного удовлетворения ваших уникальных экспериментальных и покрытийных требований.

Позвольте нашим экспертам помочь вам выбрать и настроить идеальную систему для ваших конкретных потребностей.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как решения KINTEK могут улучшить ваши исследования и разработки!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки