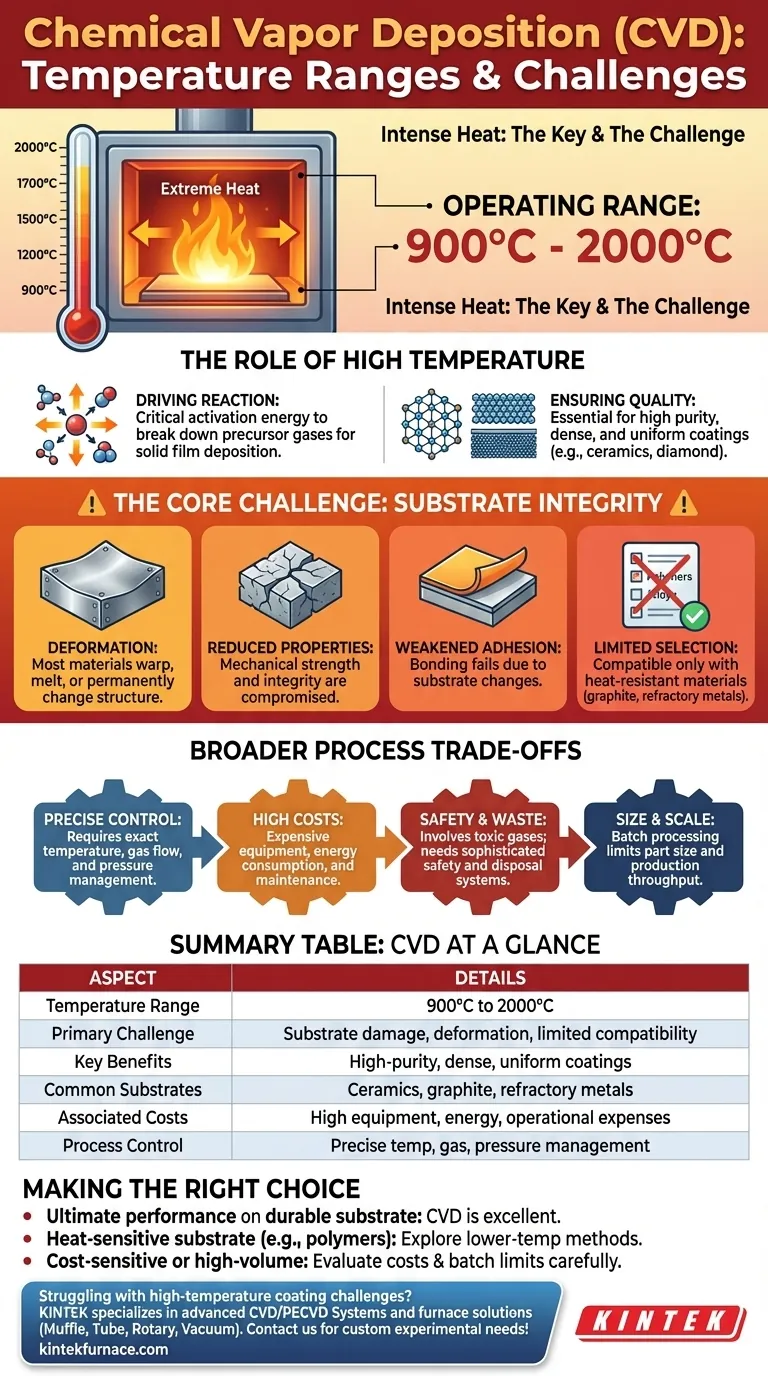

В химическом осаждении из паровой фазы (ХОФ) процесс протекает при чрезвычайно высоких температурах, обычно в диапазоне от 900°C до 2000°C. Этот интенсивный нагрев является основополагающим для инициирования необходимых химических реакций, но также создает основную проблему процесса: он строго ограничивает выбор материалов, которые можно использовать в качестве подложки без повреждения или разрушения.

Основная проблема ХОФ заключается в прямом компромиссе. Те же высокие температуры, которые обеспечивают исключительно чистые и высокоэффективные покрытия, также достаточно высоки, чтобы вызвать структурную деформацию, ослабить механические свойства и поставить под угрозу целостность многих материалов подложек.

Роль высокой температуры в ХОФ

Экстремальные температуры в процессе ХОФ — это не случайный побочный продукт; это необходимый компонент для достижения желаемого результата. Этот нагрев обеспечивает критическую энергию активации для протекания химических реакций.

Стимулирование химической реакции

Прекурсорные газы подаются в камеру ХОФ в стабильном состоянии. Высокая температура обеспечивает энергию, необходимую для их распада и реакции, осаждая твердую тонкую пленку на поверхности подложки.

Обеспечение высокого качества пленки

Для многих высокоэффективных материалов, таких как керамика, алмазные покрытия и другие передовые пленки, высокие температуры необходимы для создания конечного продукта, который является высокочистым, плотным и однородным, обладающим исключительными свойствами.

Основная проблема: целостность подложки

Основное ограничение ХОФ напрямую проистекает из высокой рабочей температуры. Покрытию могут быть подвергнуты только те материалы, которые термически стабильны в диапазоне температур от 900°C до 2000°C.

Деформация и структурные изменения

Большинство материалов будут деформироваться, коробиться или плавиться при этих температурах. Даже если подложка не плавится, нагрев может вызвать необратимые изменения в ее внутренней кристаллической структуре, изменяя ее фундаментальные характеристики.

Снижение механических свойств

Эти структурные изменения часто приводят к снижению механических свойств основного материала. Подложка может стать более хрупкой или потерять предел прочности на растяжение после воздействия процесса ХОФ.

Ослабление адгезии покрытия

Если подложка деформируется или изменяет свою структуру во время осаждения, связь между покрытием и основным материалом может быть серьезно ослаблена. Это может привести к отслаиванию покрытия, что сводит на нет цель процесса.

Ограниченный выбор материалов

Прямым следствием является резкое ограничение выбора подложек. Процесс лучше всего подходит для нанесения покрытий на материалы, которые уже обладают высокой термостойкостью, такие как определенные виды керамики, графит или тугоплавкие металлы. Он несовместим с большинством полимеров и многими распространенными металлическими сплавами.

Понимание более широких технологических компромиссов

Требование высокой температуры создает каскад сопутствующих проблем, которые определяют практическое применение ХОФ. Любой, кто рассматривает этот процесс, должен тщательно взвесить эти факторы.

Точный контроль процесса

Температура — не единственная критическая переменная. Ее необходимо контролировать с предельной точностью совместно со скоростью потока газа и давлением в камере. Любое отклонение может привести к дефектам в конечной пленке, что приведет к потере дорогостоящей и сложной производственной партии.

Высокие затраты на оборудование и эксплуатацию

Создание и обслуживание системы, способной безопасно работать при экстремальных температурах, вакуумных условиях и с реактивными газами, является дорогостоящим. Потребление энергии, необходимое для поддержания температур до 2000°C, вносит значительный вклад в высокие эксплуатационные расходы.

Безопасность и управление отходами

ХОФ часто включает в себя токсичные, легковоспламеняющиеся или коррозионные прекурсорные газы. Высокотемпературная среда увеличивает риски, требуя сложных протоколов безопасности и эффективных систем вытяжки и управления отходами для защиты персонала и окружающей среды.

Ограничения по размеру и масштабу

Специализированные высокотемпературные реакционные камеры ограничивают размер и количество деталей, которые могут быть покрыты за один раз. Этот пакетный характер обработки может ограничить пропускную способность и увеличить сроки выполнения заказов для крупномасштабного производства.

Сделайте правильный выбор для вашего применения

Выбор технологии нанесения покрытия требует баланса между желаемой производительностью покрытия и физическими ограничениями вашей подложки, а также экономической реальностью вашего проекта.

- Если ваш основной приоритет — максимальная производительность покрытия на прочной подложке: ХОФ — отличный выбор для создания превосходных, высокочистых пленок, при условии, что материал вашей подложки выдерживает рабочие температуры от 900°C до 2000°C.

- Если ваша подложка чувствительна к нагреву (например, полимеры, алюминий, некоторые стали): Вы должны рассмотреть низкотемпературные методы нанесения, так как стандартное высокотемпературное ХОФ, скорее всего, повредит или уничтожит деталь.

- Если ваш проект очень чувствителен к стоимости или требует высокообъемного производства: Тщательно оцените высокие капитальные и эксплуатационные расходы, а также ограничения пакетной обработки ХОФ по сравнению с вашими производственными целями.

Понимание термических ограничений химического осаждения из паровой фазы является первым и наиболее важным шагом в определении его осуществимости для вашего проекта.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Диапазон температур | от 900°C до 2000°C |

| Основная проблема | Повреждение подложки, деформация и ограниченная совместимость материалов |

| Ключевые преимущества | Высокочистые, плотные и однородные покрытия для передовых материалов |

| Распространенные подложки | Керамика, графит, тугоплавкие металлы (термостойкие материалы) |

| Сопутствующие расходы | Высокие затраты на оборудование, энергию и эксплуатацию |

| Контроль процесса | Требует точного управления температурой, расходом газа и давлением |

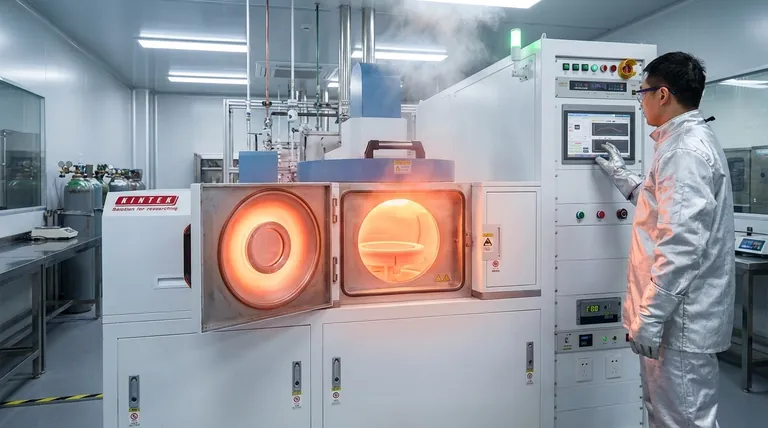

Сталкиваетесь с проблемами высокотемпературного нанесения покрытий? KINTEK специализируется на передовых высокотемпературных печных решениях, включая наши надежные системы ХОФ/УВХОФ (PECVD). Используя передовые исследования и разработки, а также собственное производство, мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных потребностей с помощью таких продуктов, как муфельные, трубчатые, роторные, вакуумные и атмосферные печи. Повысьте эффективность своей лаборатории и достигните превосходных результатов — свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваш проект!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

Люди также спрашивают

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах