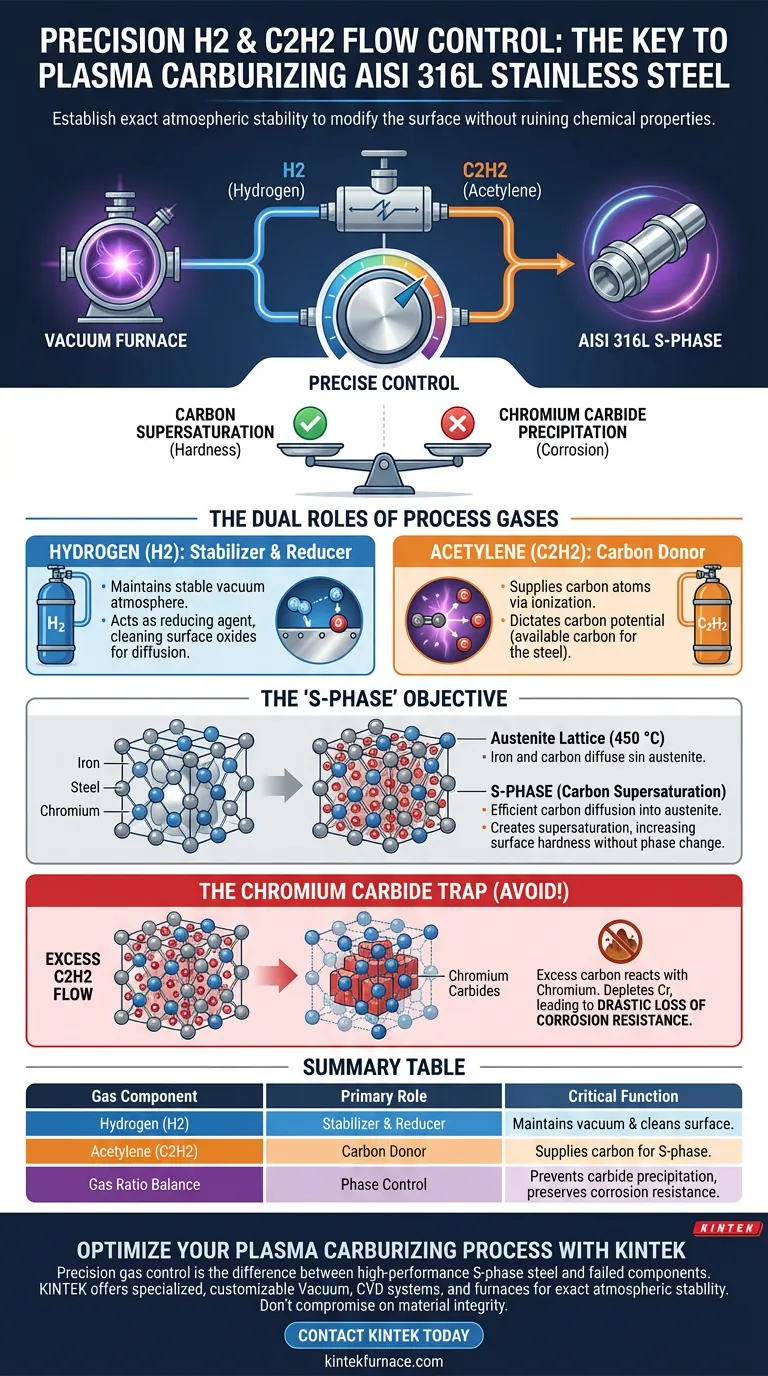

Точный контроль скорости потока водорода (H2) и ацетилена (C2H2) имеет решающее значение, поскольку он обеспечивает точную атмосферную стабильность, необходимую для модификации поверхности нержавеющей стали AISI 316L без нарушения ее химических свойств. Это регулирование обеспечивает правильную концентрацию углерода, доступную для диффузии в кристаллическую решетку стали, одновременно предотвращая химические реакции, приводящие к коррозии.

Успех плазменного науглероживания зависит от тонкого равновесия: генерации достаточного количества углерода для достижения пересыщения и повышения твердости, при строгом ограничении уровня углерода для предотвращения осаждения карбидов хрома.

Двойные роли технологических газов

Чтобы понять, почему точность расхода является бескомпромиссной, вы должны сначала понять различную функцию каждого газа в среде печи.

Водород (H2): Стабилизатор и восстановитель

Водород действует как газ-носитель в этой смеси. Его основная функция — поддерживать стабильную атмосферу в вакуумной печи.

Кроме того, H2 служит восстановителем. Он помогает создать условия, необходимые для чистой диффузии, взаимодействуя с поверхностными оксидами, гарантируя, что поверхность стали восприимчива к процессу науглероживания.

Ацетилен (C2H2): Донор углерода

Ацетилен служит источником углерода. В высокоэнергетической плазменной среде этот газ ионизируется с выделением атомов углерода.

Эти атомы являются активными компонентами, которые диффундируют в поверхность образца AISI 316L. Скорость потока C2H2 напрямую определяет углеродный потенциал атмосферы — по сути, сколько углерода доступно для вхождения в сталь.

Цель "S-фазы"

Конечная цель регулирования этих газов — создание определенного микроструктурного состояния, известного как S-фаза.

Достижение пересыщения углеродом

Когда скорости потока оптимизированы, атомы углерода эффективно диффундируют в аустенитную решетку стали 316L.

Поскольку процесс происходит при относительно низкой температуре (около 450 °C), эти атомы оказываются в твердом растворе. Это создает состояние пересыщения углеродом, что значительно увеличивает твердость поверхности материала.

Сохранение кристаллической структуры

S-фаза уникальна тем, что упрочняет сталь, не изменяя ее фундаментальную кристаллическую структуру.

Для достижения этого концентрация углерода, обеспечиваемая потоком C2H2, должна быть достаточно высокой, чтобы заполнить междоузлия в решетке, но не настолько высокой, чтобы вызвать изменение химической фазы.

Понимание компромиссов: Ловушка карбида хрома

Наиболее важной причиной точного контроля расхода является избежание определенного дефекта микроструктуры, приводящего к отказу: осаждения карбида хрома.

Последствия избытка углерода

Если скорость потока C2H2 слишком высока, концентрация углерода в атмосфере превышает способность решетки удерживать его в растворе.

Когда это происходит, избыточный углерод вступает в химическую реакцию с атомами хрома, присутствующими в нержавеющей стали.

Потеря коррозионной стойкости

Эта реакция приводит к образованию карбидов хрома. Хотя они твердые, их образование истощает окружающую матрицу стали свободным хромом.

Поскольку хром является элементом, ответственным за "нержавеющее" качество стали (путем образования пассивного оксидного слоя), его истощение приводит к резкому снижению коррозионной стойкости. Сталь может стать твердой, но она будет ржаветь, как обычное железо.

Сделайте правильный выбор для вашей цели

Достижение S-фазы требует навигации по узкому технологическому окну, где температура (450 °C) и соотношения газов строго поддерживаются.

- Если ваш основной приоритет — максимальная твердость: Отдавайте предпочтение верхнему пределу скорости потока C2H2 для максимального насыщения углеродом, но проверяйте отсутствие карбидных осадков с помощью микроскопии.

- Если ваш основной приоритет — коррозионная стойкость: Склоняйтесь к консервативному соотношению C2H2 к H2, чтобы гарантировать, что аустенитная решетка остается свободной от истощения хрома, принимая немного меньшую пиковую твердость.

Успех плазменного науглероживания заключается не в том, сколько углерода вы можете добавить, а в том, насколько точно вы можете контролировать его интеграцию в решетку.

Сводная таблица:

| Компонент газа | Основная роль | Критическая функция при плазменном науглероживании |

|---|---|---|

| Водород (H2) | Стабилизатор и восстановитель | Поддерживает вакуумную атмосферу и очищает поверхностные оксиды для диффузии. |

| Ацетилен (C2H2) | Донор углерода | Поставляет атомы углерода для пересыщения решетки (развитие S-фазы). |

| Баланс соотношения газов | Контроль фазы | Предотвращает осаждение карбида хрома для сохранения коррозионной стойкости. |

Оптимизируйте свой процесс плазменного науглероживания с KINTEK

Точный контроль газа — это разница между высокопроизводительной сталью S-фазы и неудачными, подвергшимися коррозии компонентами. В KINTEK мы понимаем тонкое равновесие, необходимое для передовых материаловедения.

Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает специализированные вакуумные системы, системы CVD и лабораторные высокотемпературные печи — все полностью настраиваемые для обеспечения точной атмосферной стабильности и регулирования расхода, которые требуются для обработки AISI 316L. Не идите на компромисс с целостностью материала.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши потребности в индивидуальных печах" Форма)"

Визуальное руководство

Ссылки

- Lu Sun, Xiaomei Luo. Effect of Low-Temperature Plasma Carburization on Fretting Wear Behavior of AISI 316L Stainless Steel. DOI: 10.3390/coatings14020158

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 915MHz MPCVD алмаз машина микроволновая плазмы химического осаждения пара система реактор

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь-труба для экстракции и очистки магния

- Печь для спекания и пайки с вакуумной термообработкой

Люди также спрашивают

- Как вакуумная среда повышает эффективность плавки? Повышение чистоты и скорости в металлообработке

- Почему некоторые вакуумные печи заполняются газом под частичным давлением? Предотвращение истощения легирующих элементов в высокотемпературных процессах

- Как печь для вакуумной пайки предотвращает окисление в процессе нагрева? Добивайтесь чистых, прочных соединений с помощью пайки без окисления

- Каков принцип работы микроволновых печей для спекания? Откройте для себя быстрый, равномерный объемный нагрев

- Каков основной принцип работы вакуумной печи? Разблокируйте чистое, контролируемое термообработку

- Какова функция лабораторной вакуумной сушильной печи для углеродной ткани и LFP? Повысьте стабильность аккумулятора уже сегодня

- Какую роль играет лабораторная вакуумная сушильная печь в приготовлении ионно-проводящих электролитов для датчиков?

- Какова функция высокотемпературных спекательных печей при уплотнении мишеней Ga2O3:Er?