Короче говоря, PVD (физическое осаждение из паровой фазы) является превосходным выбором для нанесения пленок высокой чистоты, особенно металлов, на относительно простые геометрические формы, где критически важны сильная адгезия и точный контроль. В то время как CVD (химическое осаждение из паровой фазы) лучше подходит для создания однородных покрытий на сложных трехмерных поверхностях, PVD превосходен, когда цель состоит в переносе исходного материала на подложку с минимальными химическими изменениями.

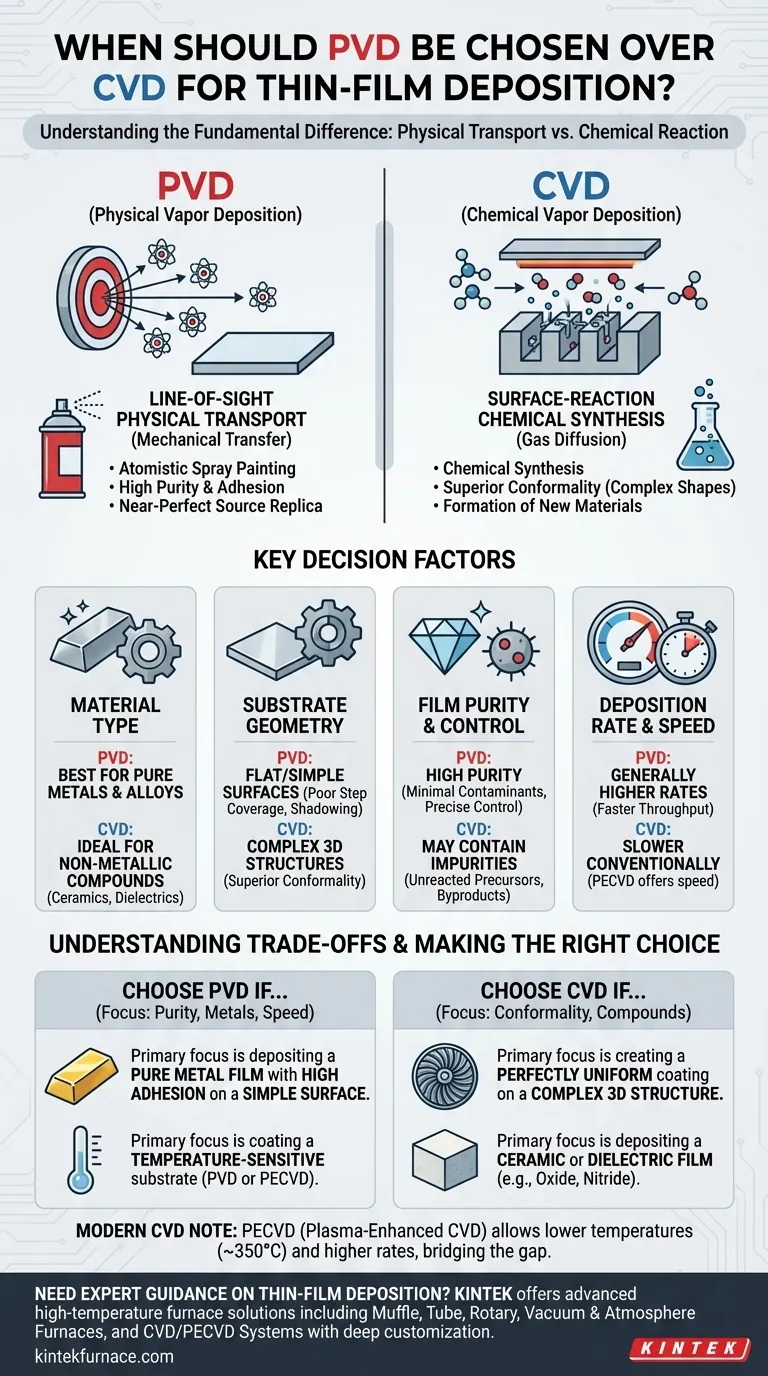

Решение между PVD и CVD зависит от фундаментального различия: PVD физически переносит материал от источника к подложке, тогда как CVD использует химическую реакцию для создания нового материала непосредственно на поверхности подложки. Понимание этой основной разницы является ключом к выбору правильного процесса для вашего применения.

Фундаментальное различие: Физический перенос против Химической реакции

Чтобы принять обоснованное решение, вы должны сначала понять механизм, лежащий в основе каждого процесса. Их названия — Физический против Химического — раскрывают их основную природу и определяют их соответствующие сильные и слабые стороны.

Как работает PVD: Метод «Прямой видимости»

Физическое осаждение из паровой фазы, по сути, является механическим процессом переноса. В таких методах, как распыление (sputtering) или испарение, твердый исходный материал («мишень») бомбардируется энергией, вызывающей выброс атомов.

Эти атомы движутся по прямой линии через вакуум и конденсируются на подложке, образуя тонкую пленку. Представьте себе это как процесс распыления на атомном уровне.

Этот прямой физический перенос является причиной того, что PVD отлично подходит для получения пленок, которые исключительно чисты, однородны и обладают сильной адгезией. Конечная пленка — это почти идеальная копия исходного материала.

Как работает CVD: Метод «Поверхностной реакции»

Химическое осаждение из паровой фазы — это процесс синтеза. Он вводит один или несколько летучих прекурсорных газов в реакционную камеру.

Эти газы разлагаются и вступают в реакцию на поверхности нагретой подложки, образуя новый твердый материал в виде желаемой пленки. Нежелательные побочные продукты затем удаляются из камеры.

Поскольку процесс регулируется диффузией газов и поверхностной химией, CVD может покрывать сложные и замысловатые геометрические формы с выдающейся однородностью, свойство, известное как конформность.

Ключевые факторы выбора PVD против CVD

Ваш выбор будет определяться четырьмя основными факторами: типом материала, который необходимо нанести, формой подложки, требуемой скоростью и необходимым уровнем чистоты.

Тип материала: Металлы против Соединений

PVD является стандартом для нанесения чистых металлов и их сплавов. Процесс идеален для создания мишеней из этих материалов и их физической передачи.

CVD в основном используется для нанесения неметаллических соединений, таких как керамика (оксиды, нитриды, карбиды) и другие диэлектрики. Химическая реакция позволяет синтезировать материалы, которые трудно или невозможно получить в виде твердой мишени для PVD.

Геометрия подложки: Плоская против Сложной

Из-за своей природы прямой видимости, PVD наиболее эффективен для нанесения покрытий на плоские или слегка изогнутые поверхности. Области, не находящиеся на прямом пути исходного материала, получат мало или совсем не получат покрытия, что называется эффектом «затенения» (shadowing).

Газовый процесс CVD позволяет ему «затекать» в сложные 3D-структуры, траншеи и сквозные отверстия и обтекать их. Если вам нужно идеально однородное покрытие на неровной детали, CVD обеспечивает превосходную конформность.

Чистота пленки и контроль

PVD обеспечивает более чистые пленки. Поскольку это физический перенос в высоком вакууме, риск включения загрязнителей из прекурсорных газов или химических побочных продуктов практически исключен. Это позволяет очень точно контролировать свойства пленки.

Пленки CVD иногда могут содержать примеси, такие как непрореагировавшие исходные элементы или побочные продукты химической реакции.

Скорость нанесения и пропускная способность

В целом, процессы PVD могут достигать более высоких скоростей нанесения по сравнению с традиционным CVD. Это делает PVD более привлекательным вариантом для применений, требующих более толстых пленок или высокопроизводительного производства, где скорость является приоритетом.

Понимание компромиссов

Ни одна из технологий не является панацеей. Признание их присущих ограничений имеет решающее значение для избежания дорогостоящих ошибок.

Ограничение PVD: Плохое покрытие ступеней (Step Coverage)

Основным недостатком PVD является осаждение по прямой видимости. Он не может эффективно покрывать боковые стенки глубоких траншей или внутреннюю часть сложных деталей. Это отсутствие конформности делает его непригодным для многих применений в микрофабрикации и передовой упаковке.

Ограничение CVD: Температура и примеси

Традиционные процессы CVD часто требуют очень высоких температур для запуска необходимых химических реакций, что может повредить термочувствительные подложки, такие как полимеры или некоторые электронные компоненты.

Кроме того, химическая природа процесса означает, что всегда существует риск попадания примесей в пленку, что может изменить ее электрические или механические свойства.

Примечание о современных вариантах CVD

Важно отметить, что технология CVD развивается. Варианты, такие как PECVD (плазменно-усиленное CVD), используют плазму для активации прекурсорных газов, что позволяет проводить осаждение при гораздо более низких температурах (например, ~350°C). PECVD также может обеспечивать высокую скорость осаждения, сокращая разрыв с PVD в определенных применениях.

Принятие правильного решения для вашей цели

Основывайте свое решение на вашем самом важном конечном результате.

- Если ваша основная цель — нанесение чистой металлической пленки с высокой адгезией на простой поверхности: PVD — это окончательное и наиболее прямое решение.

- Если ваша основная цель — создание идеально однородного покрытия на сложной 3D-структуре: CVD — единственный способ достичь требуемой конформности.

- Если ваша основная цель — нанесение керамической или диэлектрической пленки, такой как оксид или нитрид: CVD — это стандартный отраслевой процесс, предназначенный для синтеза этих материалов.

- Если ваша основная цель — нанесение покрытия на термочувствительную подложку: PVD или низкотемпературный вариант, такой как PECVD, являются вашими наиболее безопасными и эффективными вариантами.

Согласовывая основной механизм процесса с вашей конечной целью, вы можете уверенно выбрать правильную технологию для данной задачи.

Сводная таблица:

| Фактор | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип материала | Лучше всего подходит для чистых металлов и сплавов | Идеально подходит для неметаллических соединений (например, оксидов, нитридов) |

| Геометрия подложки | Подходит для плоских или простых поверхностей; плохое покрытие ступеней | Отлично подходит для сложных 3D-структур; превосходная конформность |

| Чистота пленки | Высокая чистота с минимальными загрязнителями | Может содержать примеси от химических реакций |

| Скорость нанесения | Как правило, более высокие скорости для более высокой пропускной способности | Медленнее в традиционных формах; PECVD предлагает более быстрые варианты |

| Термочувствительность | Доступны низкотемпературные варианты; хорошо подходит для чувствительных подложек | Высокие температуры в традиционном CVD; PECVD снижает эту проблему |

Нужен ли вам экспертный совет по выбору правильного решения для нанесения тонких пленок для вашей лаборатории? В KINTEK мы используем исключительные возможности НИОКР и собственное производство, чтобы предоставлять передовые высокотемпературные печные решения, адаптированные к вашим потребностям. Наша линейка продуктов включает муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, и все это подкреплено широкими возможностями глубокой кастомизации для точного соответствия вашим уникальным экспериментальным требованиям. Работаете ли вы с металлами, керамикой или сложными геометрическими формами, мы можем помочь оптимизировать ваш процесс для получения превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши исследования и разработки!

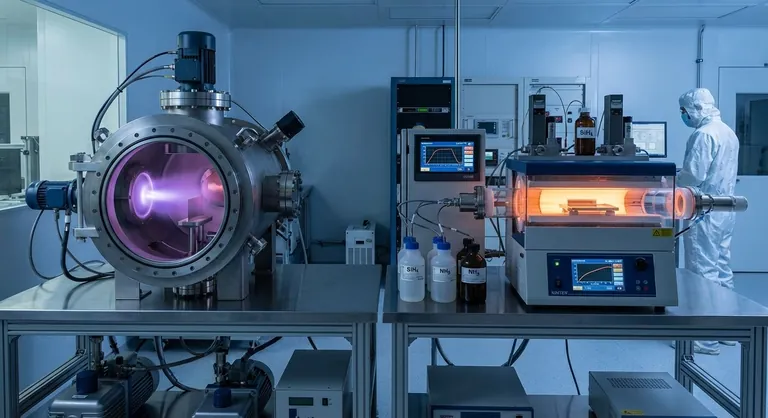

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей