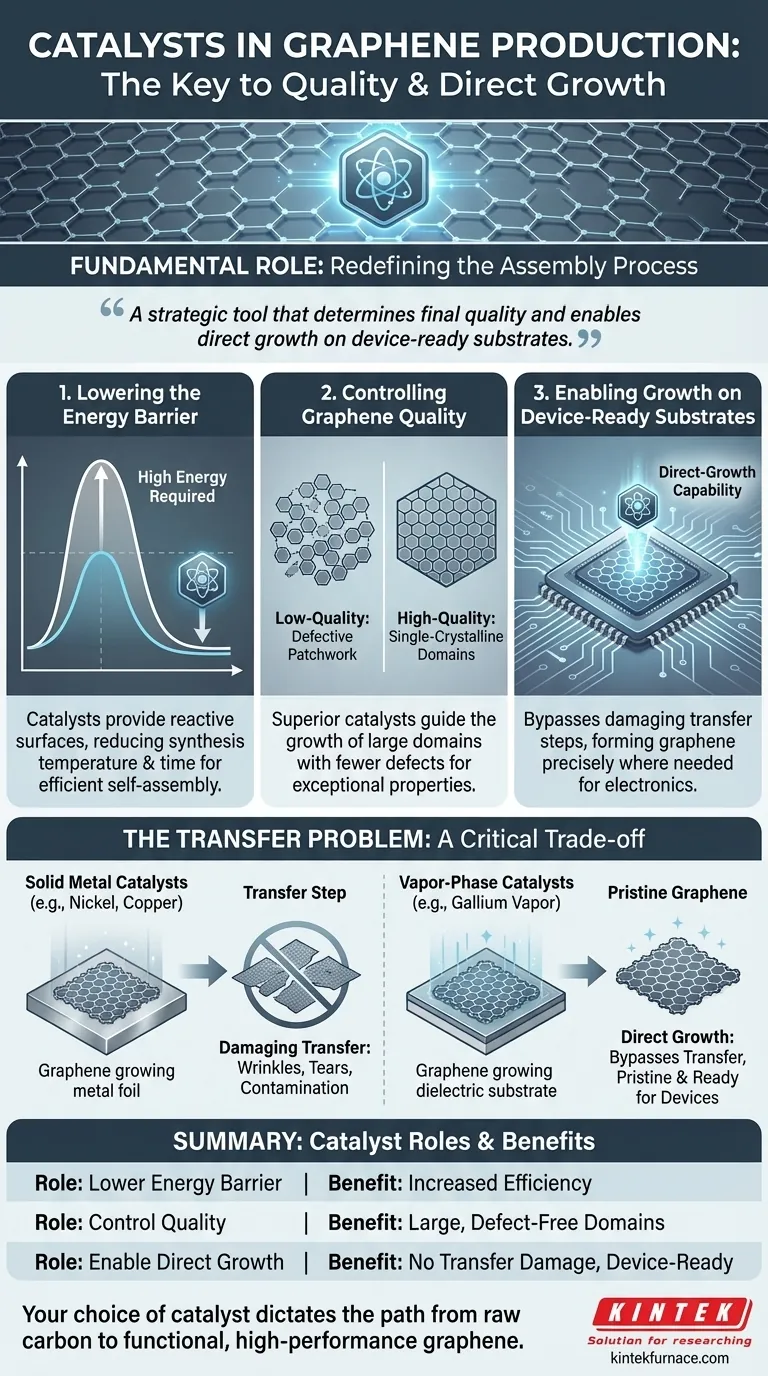

В производстве графена катализаторы являются незаменимыми веществами, которые коренным образом изменяют физический процесс сборки. Они значительно снижают энергию, необходимую для организации атомов углерода в однородную однослойную решетку, и обеспечивают рост высококачественного графена непосредственно на подложках, пригодных для электронных устройств.

Основная роль катализатора заключается не просто в ускорении синтеза графена. Это стратегический инструмент, который определяет конечное качество графена и, что наиболее важно, обеспечивает его прямой рост на подложках, готовых для создания устройств, тем самым минуя повреждающие этапы переноса, которые снижают его производительность в высокотехнологичных приложениях.

Фундаментальная роль катализаторов в росте графена

Чтобы понять важность катализаторов, мы должны сначала осознать сложность формирования идеального графена. Процесс требует направления отдельных атомов углерода в безупречную гексагональную сотовую структуру.

Снижение энергетического барьера

Формирование этой идеальной атомной решетки — энергетически сложный процесс. Катализаторы обеспечивают реактивную поверхность или среду, которая значительно облегчает распад предшественников углерода (таких как метан) и правильную самосборку образующихся атомов углерода.

Это каталитическое действие значительно сокращает температуру и время, необходимые для синтеза, делая весь процесс более эффективным и осуществимым.

Контроль качества графена

Качество катализатора напрямую определяет качество графена. Превосходные катализаторы направляют рост крупных монокристаллических доменов.

Монокристаллический домен — это непрерывная область идеальной гексагональной решетки без разрывов или смещений. Большие домены означают меньше дефектов, что абсолютно критично для достижения исключительной электронной и теплопроводности, которыми славится графен.

Обеспечение роста на подложках, готовых для устройств

Возможно, самая важная роль современных катализаторов заключается в обеспечении прямого роста графена на диэлектрических подложках (изоляторах, таких как диоксид кремния или сапфир).

Без катализатора выращивание графена на этих материалах почти невозможно. Эта возможность прямого роста меняет правила игры для электроники, поскольку графен формируется именно там, где он необходим для создания транзисторов и других компонентов.

Ключевые каталитические методы и их последствия

Выбор катализатора и метод его нанесения определяют свойства конечного продукта и сложность производственного процесса.

Твердофазные металлические катализаторы (например, никель, медь)

Это наиболее отработанный метод, при котором тонкая фольга металла, такого как никель или медь, действует как каталитическая подложка. Графен растет на поверхности металла.

Хотя этот метод эффективен для производства больших листов графена, у него есть существенный недостаток: графен необходимо физически переносить с металлической фольги на конечную подложку устройства.

Газофазные катализаторы (например, пары галлия)

В более продвинутой технике, известной как химическое осаждение из паровой фазы с каталитической помощью газа (CVD), катализатор существует в виде пара в реакционной камере.

Этот метод позволяет высококачественному графену расти непосредственно на отдельной, ультраплоской диэлектрической подложке. Катализатор облегчает реакцию, не связываясь прочно с подложкой, что аккуратно решает проблему переноса.

In-Situ наночастицы (например, железо)

Для некоторых применений катализаторы, такие как наночастицы железа, могут быть смешаны непосредственно с источником углерода. Этот метод «in-situ» часто используется для создания графеновых композитов или порошков, где графен внедрен в материал-носитель.

Понимание компромиссов: Проблема переноса

Различие между каталитическими методами становится ясным, когда мы рассматриваем проблему перемещения готового графена.

Проблема твердых катализаторов

Когда графен выращивается на твердом катализаторе, таком как никелевая пена или медная фольга, он находится не на своей конечной цели. Его необходимо кропотливо отделить от металла и переместить на подложку, такую как кремниевая пластина.

Повреждения при переносе

Этот процесс переноса является основным источником дефектов в массово производимом графене. Он почти неизбежно приводит к появлению морщин, разрывов, складок и химического загрязнения.

Эти несовершенства серьезно ухудшают электрические свойства графена, препятствуя его использованию в высокопроизводительной электронике и оптоэлектронике.

Избегание этапа переноса

Вот почему методы, такие как CVD с каталитической помощью газа, так ценны. Позволяя графену расти непосредственно на конечной изолирующей подложке, они полностью обходят процесс повреждающего переноса. В результате получается неповрежденный, высокопроизводительный графен, готовый для изготовления устройств.

Выбор правильного варианта для вашей цели

Требования вашего приложения должны определять вашу каталитическую стратегию. Не существует единственного «лучшего» метода; есть только наиболее подходящий для конкретной цели.

- Если ваш основной фокус — высокопроизводительная электроника: CVD с каталитической помощью газа превосходит, поскольку он производит графен высокого качества без переноса непосредственно на диэлектрических подложках.

- Если ваш основной фокус — крупномасштабное производство пленок для менее требовательных применений: Традиционный CVD на твердых металлических катализаторах предлагает отработанный и масштабируемый метод, но вы должны учитывать потерю производительности из-за процесса переноса.

- Если ваш основной фокус — создание графеновых композитов: Катализаторы in-situ, такие как наночастицы, эффективны для встраивания графена непосредственно в другие материалы во время синтеза.

В конечном счете, ваш выбор катализатора напрямую определяет путь от сырого углерода до функционального, высокопроизводительного графена.

Сводная таблица:

| Роль катализатора | Ключевое преимущество | Общие методы |

|---|---|---|

| Снижение энергетического барьера | Снижает температуру и время синтеза, повышая эффективность | Твердый металл (например, никель, медь) |

| Контроль качества | Обеспечивает крупные монокристаллические домены с меньшим количеством дефектов | Газофазный (например, пары галлия) |

| Обеспечение прямого роста | Позволяет избежать этапа переноса, предотвращая повреждения для высокопроизводительной электроники | In-Situ наночастицы (например, железо) |

Готовы вывести свое производство графена на новый уровень с помощью индивидуальных решений? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных систем, таких как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, будь то электроника, композиты или крупномасштабные пленки. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши каталитические процессы и повысить производительность!

Визуальное руководство

Связанные товары

- Реактор с колокольным резонатором для лабораторий и выращивания алмазов

- Система установки с цилиндрическим резонатором MPCVD для выращивания алмазов в лаборатории

- 915MHz MPCVD алмаз машина микроволновая плазмы химического осаждения пара система реактор

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Кто должен выполнять техническое обслуживание оборудования MPCVD? Доверьтесь сертифицированным экспертам для обеспечения безопасности и точности

- Как МПХУОС обеспечивает высокие темпы роста при синтезе алмазов? Откройте для себя быстрый, высококачественный рост алмазов

- Почему МПХЧТ считается краеугольным камнем современной материаловедения и инженерии? Раскройте потенциал высокочистых материалов для инноваций

- Какова взаимосвязь между скоростью роста и качеством алмаза в методе MPCVD? Баланс скорости и чистоты для вашего применения

- Каков основной принцип работы системы химического осаждения из плазмы СВЧ-излучения? Раскройте потенциал роста сверхчистых материалов