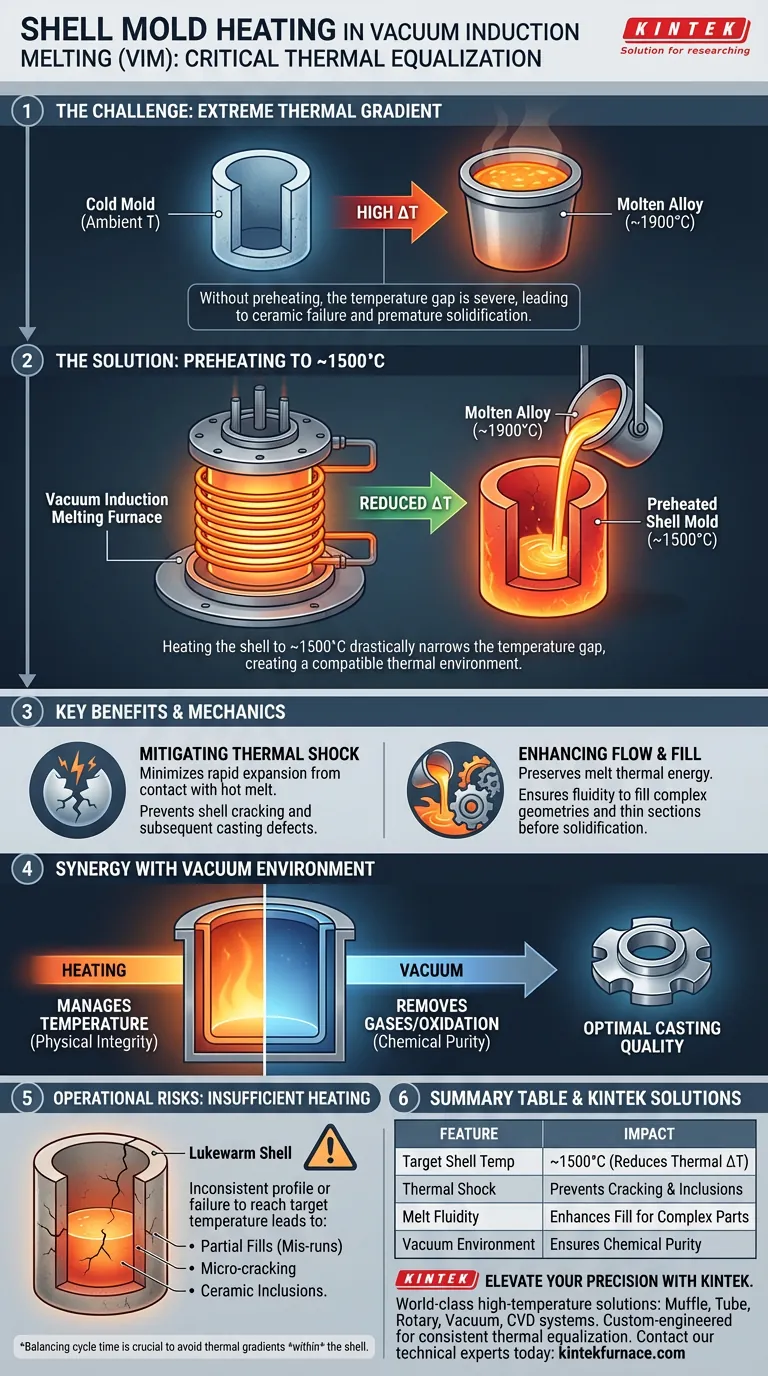

Нагрев литейной формы — это критический этап термического выравнивания в процессе вакуумного индукционного плавления. Он заключается в предварительном нагреве керамической оболочки до температур около 1500 градусов Цельсия, что значительно снижает температурный перепад между формой и поступающим расплавом с температурой 1900 градусов Цельсия.

Основная цель нагрева литейной формы — синхронизировать термическое состояние контейнера и сплава. Сужая температурный зазор, вы устраняете риск разрушения керамики из-за термического шока и обеспечиваете, чтобы расплавленный металл сохранял текучесть, необходимую для заполнения сложных форм.

Механика термической совместимости

Снижение температурного градиента

Основная инженерная задача при литье — управление разницей температур (дельта Т) между расплавленным сплавом и формой. Без предварительного нагрева температурный зазор является экстремальным.

Нагрев литейной формы повышает температуру керамики примерно до 1500 градусов Цельсия. Это приближает форму к температуре расплава 1900 градусов Цельсия, создавая более совместимую термическую среду.

Смягчение термического шока

Когда высокотемпературный жидкий металл контактирует с более холодной поверхностью, быстрое расширение может привести к катастрофическому разрушению.

Предварительный нагрев оболочки минимизирует этот шок. Обеспечивая, что оболочка уже находится в состоянии с высокой тепловой энергией, система предотвращает быстрое расширение, которое приводит к растрескиванию оболочки и последующим дефектам отливки.

Улучшение характеристик литья

Улучшение потока и заполнения

Холодная форма действует как теплоотвод, вызывая преждевременное затвердевание переднего края расплавленного металла.

Поддерживая нагретую оболочку, система сохраняет тепловую энергию расплава во время заливки. Это улучшает способность к заполнению, позволяя металлу свободно течь в тонкие участки и сложные детали до начала затвердевания.

Роль вакуумной среды

В то время как нагреватель управляет температурой, система вакуумной печи управляет химической чистотой.

Как отмечается в более широких контекстах вакуумной обработки, вакуум удаляет воздух и газы, вызывающие окисление. Нагрев литейной формы должен эффективно работать в этой среде низкого давления, чтобы физические улучшения потока соответствовали химической чистоте конечной металлической структуры.

Эксплуатационные риски и соображения

Последствия недостаточного нагрева

Если профиль нагрева непостоянен или целевая температура 1500 градусов Цельсия не достигнута, защитные преимущества исчезают.

«Теплая» оболочка обеспечивает слабую защиту от расплава с температурой 1900 градусов. Это часто приводит к частичному заполнению (недоливам) или микротрещинам в керамике, которые создают положительные дефекты металла на конечной детали.

Балансировка времени цикла и температуры

Достижение этих высоких температур требует точного управления энергией.

Операторы должны балансировать время, необходимое для тщательного выдерживания оболочки при температуре, с общим временем цикла вакуумной печи. Спешка на этом этапе вводит термические градиенты внутри самой оболочки, которые могут быть столь же разрушительными, как и холодная форма.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность вашей системы вакуумного индукционного плавления, согласуйте вашу стратегию нагрева с вашими конкретными требованиями к литью:

- Если ваш основной фокус — структурная целостность: Убедитесь, что оболочка достигает целевой температуры 1500°C, чтобы исключить термический шок и предотвратить включения керамики, вызванные растрескиванием.

- Если ваш основной фокус — геометрическая сложность: Отдавайте приоритет равномерному нагреву для поддержания текучести расплава, гарантируя, что сплав заполнит мельчайшие детали конструкции формы.

Эффективный нагрев литейной формы превращает керамическую форму из пассивного контейнера в активного термического партнера в процессе литья.

Сводная таблица:

| Характеристика | Влияние на характеристики литья |

|---|---|

| Целевая температура оболочки | ~1500°C (снижает температурный перепад против расплава 1900°C) |

| Смягчение термического шока | Предотвращает растрескивание керамики и включения в сплаве |

| Текучесть расплава | Улучшает способность заполнения сложных тонкостенных геометрий |

| Вакуумная среда | Предотвращает окисление и обеспечивает химическую чистоту структуры |

Повысьте точность литья с KINTEK

Не позволяйте термическому шоку или плохой текучести ставить под угрозу ваши высокопроизводительные сплавы. KINTEK предлагает первоклассные лабораторные высокотемпературные решения, включая муфельные, трубчатые, роторные, вакуумные и CVD системы, все они точно спроектированы для соответствия вашим самым требовательным температурным профилям.

Опираясь на экспертные исследования и разработки, а также производство, наши системы полностью настраиваются в соответствии с вашими уникальными потребностями в литье, обеспечивая постоянное термическое выравнивание и превосходную структурную целостность каждой детали.

Готовы оптимизировать ваш процесс вакуумного плавления? Свяжитесь с нашими техническими экспертами сегодня, чтобы открыть для себя преимущества KINTEK.

Визуальное руководство

Ссылки

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для спекания и пайки с вакуумной термообработкой

Люди также спрашивают

- Каковы основные функции печи вакуумно-индукционной плавки (VIM)? Оптимизация очистки суперсплава DD5

- Каковы основные применения вакуумных индукционных плавильных (ВИП) печей? Достижение беспрецедентной чистоты металла для критически важных отраслей промышленности

- Каковы основные особенности и преимущества вакуумной индукционной плавильной печи? Достижение производства металлов высокой чистоты

- Почему печь вакуумно-индукционного плавления (ВИП) необходима? Достижение чистоты для аэрокосмической и полупроводниковой промышленности

- Каковы основные преимущества использования вакуумных плавильных печей? Достижение превосходной чистоты и контроля для высокоэффективных сплавов