По своей сути, химическое осаждение из газовой фазы (CVD) — это процесс создания твердого материала, слой за слоем, непосредственно из газа. Он включает введение специфических газообразных молекул, известных как прекурсоры, в реакционную камеру. Путем применения энергии — такой как высокая температура или плазма — эти газы реагируют или разлагаются, и полученный твердый материал осаждается на целевой объект (подложку) в виде высокочистой, однородной тонкой пленки.

Фундаментальный принцип CVD заключается не просто в покрытии поверхности, а в синтезе нового твердого материала непосредственно на ней. Это достигается за счет использования контролируемых химических реакций в газовой фазе для превращения летучих газов в высокоэффективную твердую пленку с исключительной точностью.

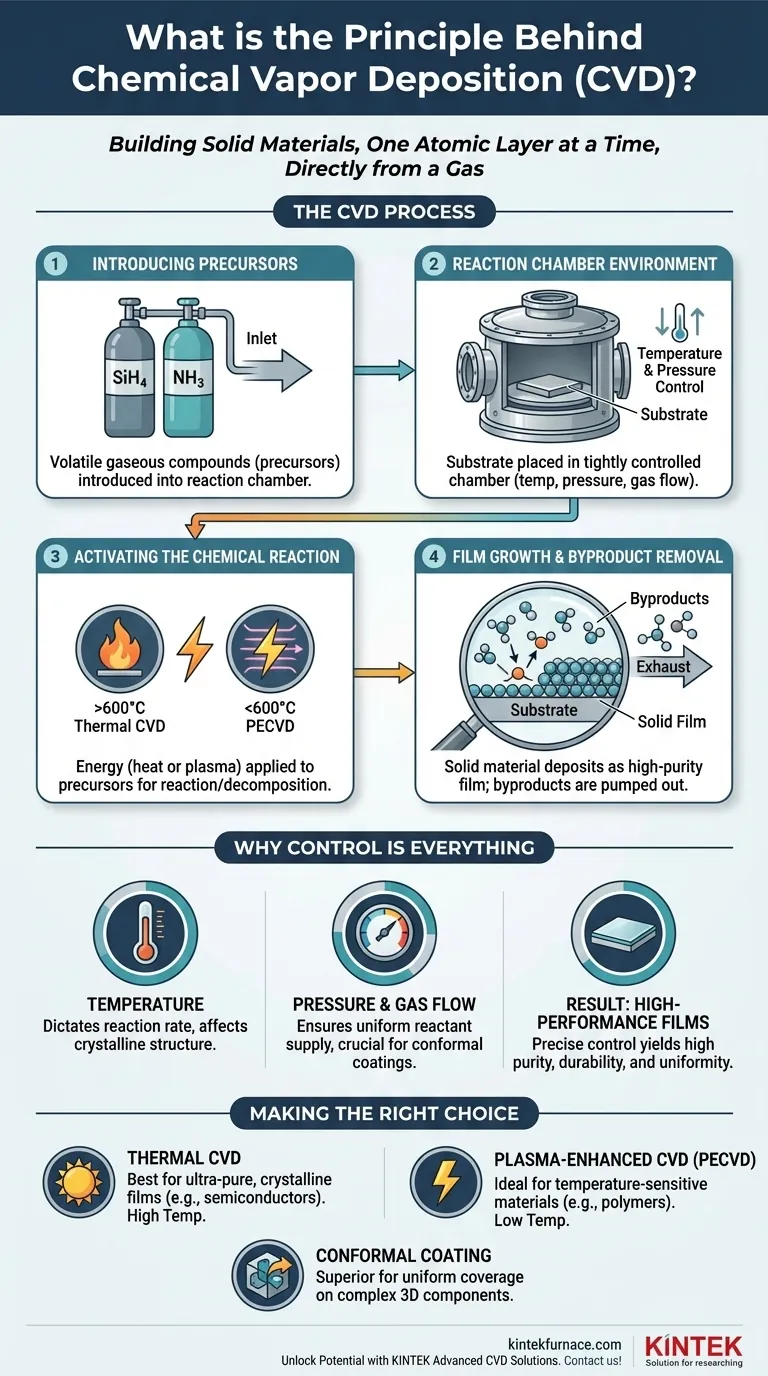

Процесс CVD: От газа к твердой пленке

Чтобы по-настоящему понять CVD, мы должны рассматривать его как последовательность контролируемых физических и химических событий. Каждый шаг критически важен для получения высококачественной конечной пленки.

Введение прекурсоров

Весь процесс начинается с газов-прекурсоров. Это летучие соединения, специально выбранные, потому что они содержат химические элементы, необходимые для конечной пленки.

Например, для создания пленки нитрида кремния (Si₃N₄) можно использовать силан (SiH₄) и аммиак (NH₃) в качестве прекурсоров. Эти газы точно дозируются и транспортируются в реакционную камеру.

Среда реакционной камеры

Подложка — деталь, подлежащая покрытию — помещается внутрь герметичной реакционной камеры. Условия внутри этой камеры, в основном температура и давление, строго контролируются.

Эта контролируемая среда необходима для обеспечения точного протекания химических реакций, без помех от нежелательных загрязнителей, таких как кислород или водяной пар.

Активация химической реакции

Это центральный этап, на котором газ превращается в твердое вещество. Энергия подается на газы-прекурсоры, чтобы дать им энергию активации, необходимую для реакции или разложения.

Метод подачи энергии определяет тип CVD. Например, термическое CVD использует высокие температуры (часто >600°C), тогда как плазменно-усиленное CVD (PECVD) использует электрическое поле для создания плазмы, позволяя реакциям происходить при гораздо более низких температурах.

Рост пленки и удаление побочных продуктов

По мере того как прекурсоры реагируют на горячей поверхности подложки, желаемый твердый материал "осаждается" или растет, образуя тонкую пленку. Любые нежелательные газообразные побочные продукты реакции постоянно откачиваются из камеры.

Постоянное удаление побочных продуктов имеет решающее значение для поддержания чистоты растущей пленки и стимулирования химической реакции. Толщина пленки точно контролируется временем осаждения и концентрацией газов-прекурсоров.

Почему контроль — это всё в CVD

Исключительное качество пленок CVD — их чистота, долговечность и однородность — не случайно. Это прямой результат тщательного контроля над каждой переменной процесса.

Роль температуры

Температура, возможно, является наиболее критическим параметром. Она напрямую определяет скорость химических реакций. Более высокие температуры, как правило, приводят к более быстрому осаждению, но также могут влиять на кристаллическую структуру и внутренние напряжения пленки.

Управление давлением и потоком газа

Давление в камере и скорость потока газов определяют концентрацию молекул реагентов вблизи подложки. Точный контроль гарантирует, что все части подложки, даже сложной формы, подвергаются равномерному снабжению прекурсорами.

Именно поэтому CVD известен тем, что производит высоко конформные покрытия, то есть толщина пленки идеально однородна даже на острых углах и внутри глубоких траншей.

Результат: Высокоэффективные пленки

Точная настройка этих переменных позволяет инженерам диктовать конечные свойства пленки, включая ее толщину, плотность, химический состав и электрические характеристики. Такой уровень контроля делает CVD незаменимой технологией в передовом производстве.

Понимание компромиссов

Хотя CVD является мощным инструментом, это не универсальное решение. Его эффективность уравновешивается значительными практическими соображениями, которые имеют решающее значение для любой технической оценки.

Требования к высокой температуре

Многие традиционные термические процессы CVD требуют чрезвычайно высоких температур. Это делает их непригодными для покрытия термочувствительных материалов, таких как пластмассы или определенные электронные компоненты, которые могут быть повреждены или разрушены.

Обращение с прекурсорами и безопасность

Химические прекурсоры, используемые в CVD, могут быть высокотоксичными, легковоспламеняющимися или коррозионными. Обращение и утилизация этих материалов требуют строгих протоколов безопасности и специализированного оборудования, что увеличивает эксплуатационную сложность и стоимость.

Стоимость и производительность

Системы CVD — это сложные и дорогие установки. Процесс также может быть относительно медленным по сравнению с другими методами нанесения покрытий, такими как покраска или гальваника, что делает его более подходящим для высокоценных применений, а не для недорогих массовых покрытий.

Правильный выбор для вашей цели

Эффективное применение CVD означает соответствие конкретной методики вашей основной цели.

- Если ваша основная задача — создание ультрачистых кристаллических пленок для полупроводников: Термическое CVD остается эталоном благодаря своей способности производить пленки высочайшего качества с наименьшей плотностью дефектов.

- Если ваша основная задача — покрытие термочувствительных материалов, таких как полимеры или интегральные схемы: Плазменно-усиленное CVD (PECVD) — идеальный выбор, поскольку оно позволяет осаждать покрытия при гораздо более низких температурах, предотвращая повреждение подложки.

- Если ваша основная задача — достижение полного, однородного покрытия на сложных 3D-компонентах: Газофазная природа CVD делает его заведомо превосходящим методы "прямой видимости" (такие как физическое осаждение из паровой фазы) для создания конформных пленок.

В конечном итоге, освоение CVD — это использование контролируемых химических реакций для создания передовых материалов с атомарной точностью.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Процесс | Газофазные химические реакции осаждают твердые пленки на подложки с использованием прекурсоров и активации энергии. |

| Ключевые этапы | 1. Введение газов-прекурсоров. 2. Контроль среды в камере (температура, давление). 3. Активация реакции (нагрев/плазма). 4. Рост пленки и удаление побочных продуктов. |

| Преимущества | Высокая чистота, однородные конформные покрытия, точный контроль толщины и индивидуальные свойства пленки. |

| Распространенные типы | Термическое CVD (высокая температура), плазменно-усиленное CVD (PECVD, низкая температура). |

| Применения | Полупроводники, электроника, защитные покрытия и производство передовых материалов. |

Раскройте потенциал высокоэффективных тонких пленок для вашей лаборатории с помощью передовых решений CVD от KINTEK. Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем разнообразным лабораториям индивидуальные высокотемпературные печные системы, включая системы CVD/PECVD, муфельные, трубчатые, роторные, вакуумные и атмосферные печи. Наши мощные возможности глубокой кастомизации обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, повышая эффективность и результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши инновации!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какова вторая выгода осаждения во время разряда в PECVD?