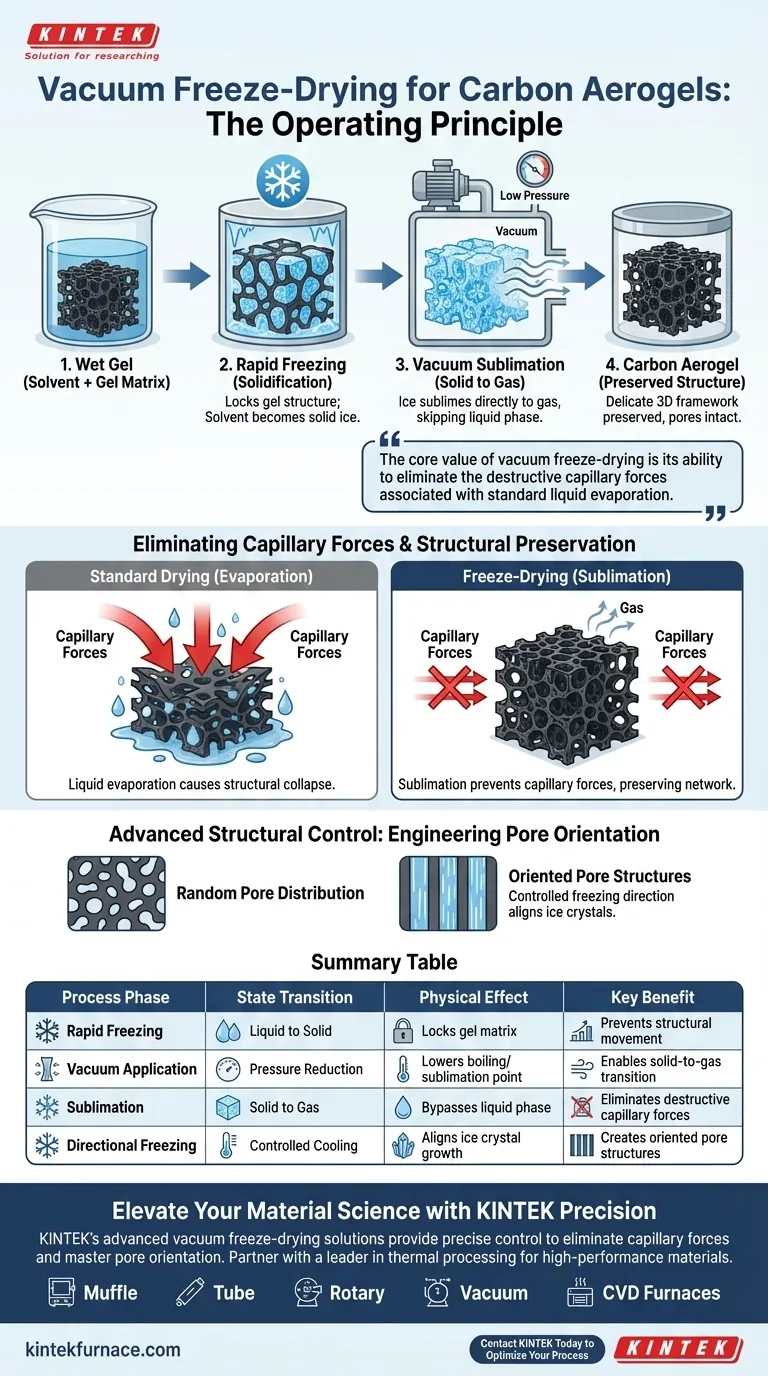

Принцип работы вакуумной сублимационной сушилки основан на физическом процессе сублимации для удаления растворителей из геля без повреждения его структуры. Быстро замораживая растворитель — обычно воду или трет-бутанол — и подвергая его вакууму, оборудование превращает твердый лед непосредственно в газ, полностью минуя жидкую фазу.

Основная ценность вакуумной сублимационной сушки заключается в ее способности устранять разрушительные капиллярные силы, связанные со стандартным испарением жидкости. Это сохраняет деликатную трехмерную структуру аэрогеля и позволяет создавать специальные структуры пор.

Механизмы сохранения структуры

Роль быстрой заморозки

Процесс начинается со стабилизации влажного геля. Сублимационная сушилка быстро замораживает растворитель, содержащийся в матрице геля, в твердое состояние.

В качестве распространенных растворителей на этом этапе используются вода или трет-бутанол. Этот шаг эффективно фиксирует физическую структуру геля, подготавливая его к удалению растворителя.

Понимание сублимации

После замораживания растворителя среда переводится в вакуумные условия.

При таком низком давлении твердый растворитель подвергается сублимации. Это означает, что он переходит непосредственно из твердого состояния в газообразное, полностью минуя жидкую фазу.

Устранение капиллярных сил

Основная инженерная задача при изготовлении аэрогелей — сохранение структурной целостности материала.

Стандартные методы сушки включают испарение жидкости, которое создает значительные капиллярные силы. Эти силы часто разрушают деликатную трехмерную структуру геля.

Используя сублимацию, сублимационная сушилка предотвращает образование этих капиллярных сил, обеспечивая целостность внутренней сети.

Продвинутый контроль структуры

Создание ориентации пор

Помимо простого сохранения, сублимационная сушилка служит инструментом для структурного проектирования.

Точно регулируя направление замораживания на начальном этапе, процесс может вызвать образование ориентированных структур пор.

Это позволяет производителям настраивать внутреннюю архитектуру углеродного аэрогеля для конкретных применений, а не полагаться на случайное распределение пор.

Распространенные ошибки, которых следует избегать

Риск повторного образования жидкости

Успех этого процесса полностью зависит от поддержания растворителя в твердом состоянии до тех пор, пока он не станет газом.

Если вакуумное давление недостаточно или температурный контроль колеблется, растворитель может снова расплавиться и перейти в жидкое состояние.

Структурный коллапс

Как только растворитель возвращается в жидкое состояние, капиллярные силы немедленно возобновляются.

Это приведет к разрушению трехмерной структуры, делая аэрогель непригодным для использования. Для предотвращения такого отказа требуется строгое соблюдение параметров сублимации.

Оптимизация процесса изготовления

Чтобы обеспечить высочайшее качество углеродных аэрогелей, согласуйте параметры процесса с вашими конкретными структурными целями:

- Если ваш основной акцент — максимальная структурная целостность: Убедитесь, что уровень вакуума достаточен для поддержания чистой сублимации, предотвращая любую жидкую фазу, которая могла бы вызвать капиллярный коллапс.

- Если ваш основной акцент — направленные транспортные свойства: Активно контролируйте направление замораживания на начальном этапе охлаждения, чтобы создать выровненные, ориентированные структуры пор.

Освоение перехода от твердого состояния к газообразному — ключ к производству прочных, высокоэффективных аэрогелей.

Сводная таблица:

| Этап процесса | Переход состояния | Физический эффект | Ключевое преимущество |

|---|---|---|---|

| Быстрая заморозка | Жидкость в твердое | Фиксирует матрицу геля | Предотвращает структурное движение |

| Применение вакуума | Снижение давления | Снижает точку кипения/сублимации | Обеспечивает переход из твердого состояния в газообразное |

| Сублимация | Твердое в газ | Минует жидкую фазу | Устраняет разрушительные капиллярные силы |

| Направленная заморозка | Контролируемое охлаждение | Выравнивает рост кристаллов льда | Создает ориентированные структуры пор |

Повысьте уровень материаловедения с помощью прецизионных решений KINTEK

Сталкиваетесь с проблемами структурного коллапса при изготовлении углеродных аэрогелей? Передовые решения KINTEK для вакуумной сублимационной сушки разработаны для обеспечения точного контроля температуры и давления, необходимого для устранения капиллярных сил и освоения ориентации пор.

Опираясь на экспертные исследования и разработки, а также на производственные мощности, KINTEK предлагает полный спектр высокотемпературных лабораторных систем, включая муфельные, трубчатые, роторные, вакуумные и CVD печи, все полностью настраиваемые в соответствии с вашими уникальными требованиями к исследованиям или производству. Сотрудничайте с лидером в области термической обработки, чтобы обеспечить целостность ваших высокопроизводительных материалов.

Свяжитесь с KINTEK сегодня, чтобы оптимизировать ваш процесс

Визуальное руководство

Ссылки

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь для спекания и пайки с вакуумной термообработкой

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Фланец CF KF для вакуумных электродов с проходным свинцовым уплотнением для вакуумных систем

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Почему для BiVO4 необходима автоклавная камера из нержавеющей стали с тефлоновой вставкой? Обеспечение чистоты и высокой производительности

- Какую роль играет лабораторная вакуумная сушильная печь в подготовке модифицированного экспандированного графита? Обеспечение химической стабильности

- Каковы преимущества использования КОН в качестве химического активатора? Увеличение площади поверхности и пористости углеродной биомассы

- Какова основная цель высокотемпературной печи при разложении аммиака? Максимизация термической активации

- Каково назначение системы предупреждения об опасности при сухом риформинге метана (MDR)? Обеспечение целостности реактора и безопасности лаборатории

- Почему определение предела гиперзакалки необходимо при измерении теплоты плавления? Оптимизируйте ваши исследования материалов

- Как эллиптические зеркала создают горизонтальное температурное поле в оптической печи с плавящейся зоной?

- Как контроль потока высокочистого аргона влияет на осаждение пленок Al/Ni? Мастер прецизионного распыления