По своей сути, основным преимуществом внутриреакторной плазменной очистки в системе плазмохимического осаждения из газовой фазы (PECVD) является ее способность приводить камеру в стабильное, первозданное состояние без ручного вмешательства. Этот автоматизированный процесс значительно увеличивает время безотказной работы оборудования, повышает повторяемость процесса и предотвращает дефекты, вызванные накоплением пленки, что напрямую приводит к увеличению выхода продукции и более надежной работе устройств.

Плазменная очистка — это не просто задача технического обслуживания; это критически важная стратегия управления процессом. Она превращает переменную и трудоемкую процедуру ручной очистки в быстрый, повторяемый и автоматизированный этап, который является основой для достижения стабильного, крупномасштабного производства.

Почему очистка камеры является обязательной в PECVD

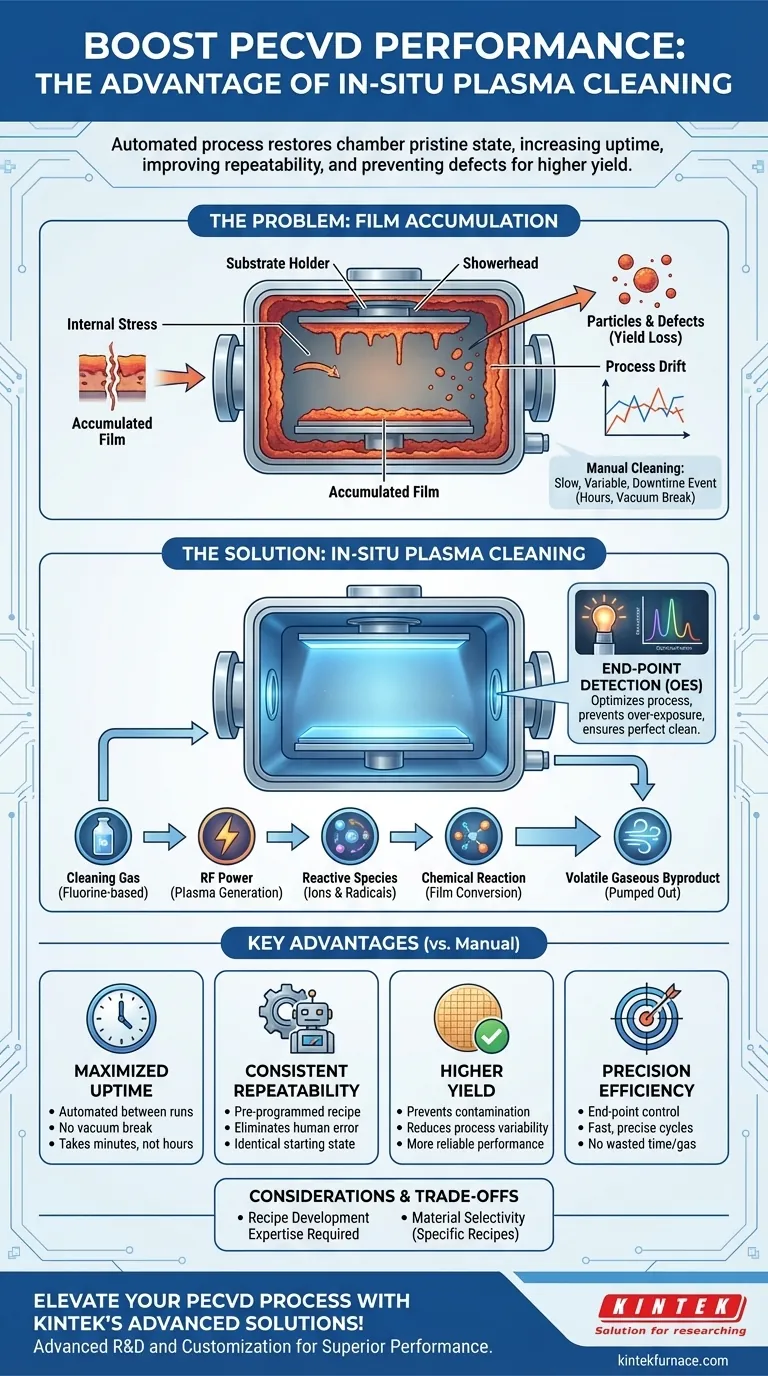

Чтобы понять ценность плазменной очистки, сначала необходимо понять проблему, которую она решает. Процесс PECVD предназначен для создания тонких пленок на подложке, но он неизбежно осаждает тот же материал на всех внутренних поверхностях камеры, включая стенки, душевую головку и держатель подложки.

Проблема накопления пленки

С каждым циклом осаждения на оборудовании камеры накапливаются слои материала. Эта накопленная пленка создает внутреннее напряжение. В конечном итоге это напряжение становится слишком сильным, материал трескается и отслаивается в среду камеры.

Влияние на стабильность процесса и выход продукции

Эти свободно плавающие частицы являются основным источником дефектов. Если они попадают на пластину во время осаждения, они могут испортить изготавливаемое устройство.

Кроме того, накопление изменяет тепловые и электрические свойства самой камеры. Этот «дрейф процесса» изменяет условия плазмы от цикла к циклу, делая невозможным стабильное осаждение пленки и приводя к непредсказуемым результатам и снижению выхода продукции.

Как работает плазменная очистка: внутриреакторное решение

Плазменная очистка решает эту проблему, используя собственную способность системы генерировать плазму для удаления нежелательных отложений пленки со стенок камеры. Это внутриреакторный процесс, что означает, что он происходит внутри герметичной вакуумной камеры между циклами осаждения.

Превращение осаждения в обратную сторону

Представьте плазменную очистку как обратный процесс осаждению. Вместо прекурсорных газов, которые образуют твердую пленку, в камеру вводится чистящий газ (например, соединение на основе фтора).

РЧ-мощность системы возбуждает этот газ, создавая плазму, наполненную высоко реакционноспособными частицами (ионами и радикалами). Эти частицы вступают в реакцию с твердой пленкой, осевшей на стенках камеры, превращая ее в летучий газообразный побочный продукт, который безопасно удаляется вакуумным насосом.

Критическая роль детектирования конечной точки

Современные системы используют контроль конечной точки для оптимизации этого процесса. Спектрометр оптической эмиссии (OES) отслеживает свет, или «свечение», испускаемое плазмой.

Химические побочные продукты реакции очистки имеют уникальный спектральный отпечаток. Когда нежелательная пленка полностью удалена, эти побочные продукты исчезают, и световой отпечаток плазмы меняется. OES обнаруживает это изменение и автоматически останавливает процесс очистки, обеспечивая идеально чистую камеру, не тратя время или газ впустую и предотвращая повреждение компонентов камеры от чрезмерного воздействия плазмы.

Понимание компромиссов: плазменная против ручной очистки

Хотя это высокоэффективно, важно рассматривать плазменную очистку в контексте ее альтернативы: ручной «мокрой» очистки.

Преимущество: время безотказной работы и пропускная способность

Ручная очистка приводит к значительному простою. Камеру необходимо охладить, вентилировать до атмосферного давления, физически открыть, протереть техником, а затем снова откачать до вакуума. Это может занять часы.

Напротив, автоматизированная плазменная очистка обычно занимает всего несколько минут и происходит между циклами пластин без нарушения вакуума. Это максимизирует время безотказной работы оборудования и пропускную способность пластин.

Преимущество: согласованность и повторяемость

Ручная чистка по своей сути изменчива и зависит от усердия техника. Плазменная очистка — это предварительно запрограммированный рецепт, который машина выполняет точно каждый раз, исключая человеческие ошибки и гарантируя, что камера находится в идентичном состоянии перед каждым осаждением. Эта повторяемость имеет решающее значение для управления процессом.

Ограничение: разработка процесса

Разработка надежного рецепта плазменной очистки требует опыта. Выбор чистящего газа, уровней мощности и давления должен быть тщательно спроектирован для эффективного удаления целевой пленки без повреждения внутренних компонентов камеры. Неправильно спроектированный рецепт может быть неэффективным или разрушительным.

Подводный камень: селективность материала

Рецепт плазменной очистки высокоселективен по отношению к конкретному материалу. Рецепт, предназначенный для удаления нитрида кремния, например, может быть неэффективным против диоксида кремния или других пленок. Использование нескольких процессов в одной камере может потребовать разработки и проверки нескольких рецептов очистки для удаления остатков.

Принятие правильного решения для вашей цели

Интеграция процесса плазменной очистки требует такого же серьезного отношения, как и самого рецепта осаждения.

- Если ваше основное внимание уделяется крупномасштабному производству: Автоматизированная внутриреакторная плазменная очистка с контролем конечной точки является обязательным условием для максимизации времени безотказной работы, обеспечения стабильности процесса и достижения высокого выхода продукции.

- Если ваше основное внимание уделяется исследованиям и разработкам: Хотя первоначально могут быть достаточными редкие ручные чистки, разработка проверенного рецепта плазменной очистки имеет решающее значение для установления повторяемой базы и обеспечения согласованности ваших экспериментальных результатов.

- Если ваше основное внимание уделяется управлению процессом: Использование детектирования конечной точки — единственный способ гарантировать, что камера возвращается в известное чистое состояние перед каждым циклом, что является основой стабильного процесса.

В конечном счете, ключ к освоению PECVD заключается в том, чтобы рассматривать очистку камеры не как работу по уборке, а как первый критический шаг вашего процесса осаждения.

Сводная таблица:

| Аспект | Преимущество плазменной очистки |

|---|---|

| Время безотказной работы | Увеличивается за счет автоматизации очистки между циклами без нарушения вакуума |

| Повторяемость | Обеспечивает стабильное состояние камеры, уменьшая дрейф процесса и дефекты |

| Выход продукции | Улучшается за счет предотвращения загрязнения частицами и вариативности процесса |

| Эффективность | Использует детектирование конечной точки для точных и быстрых циклов очистки |

Поднимите свой процесс PECVD на новый уровень с передовыми решениями KINTEK! Используя исключительные возможности НИОКР и собственного производства, мы предоставляем различным лабораториям высокотемпературные печные системы, включая системы CVD/PECVD, муфельные, трубчатые, ротационные, вакуумные и атмосферные печи. Наша сильная способность к глубокой кастомизации точно отвечает вашим уникальным экспериментальным потребностям, обеспечивая повышенное время безотказной работы, повторяемость и выход продукции. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать вашу установку для превосходной производительности и надежности!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2