По своей сути, химическое осаждение из газовой фазы (ХОН) предлагает возможность создавать исключительно чистые, однородные и конформные тонкие пленки практически на любой поверхности, независимо от ее сложности. Этот процесс выходит за рамки простого нанесения покрытия на поверхность; он конструирует новый слой материала из газообразных прекурсоров, обеспечивая беспрецедентный контроль над свойствами и характеристиками конечной пленки.

Основное преимущество ХОН заключается не только в том, что оно осаждает, но и в том, как. Строя пленки из газообразного состояния, оно достигает уровня точности в чистоте, толщине и однородности, который часто недостижим при использовании методов осаждения из жидкой фазы или методов прямой видимости.

Основа ХОН: Построение "снизу вверх" из газа

Определяющей характеристикой ХОН является то, что прекурсоры — строительные блоки пленки — находятся в газообразном состоянии. Эти газы заполняют реакционную камеру, гарантируя, что они достигнут каждой открытой поверхности подложки, прежде чем прореагировать и образовать желаемую твердую пленку. Этот подход "снизу вверх" является источником его основных преимуществ.

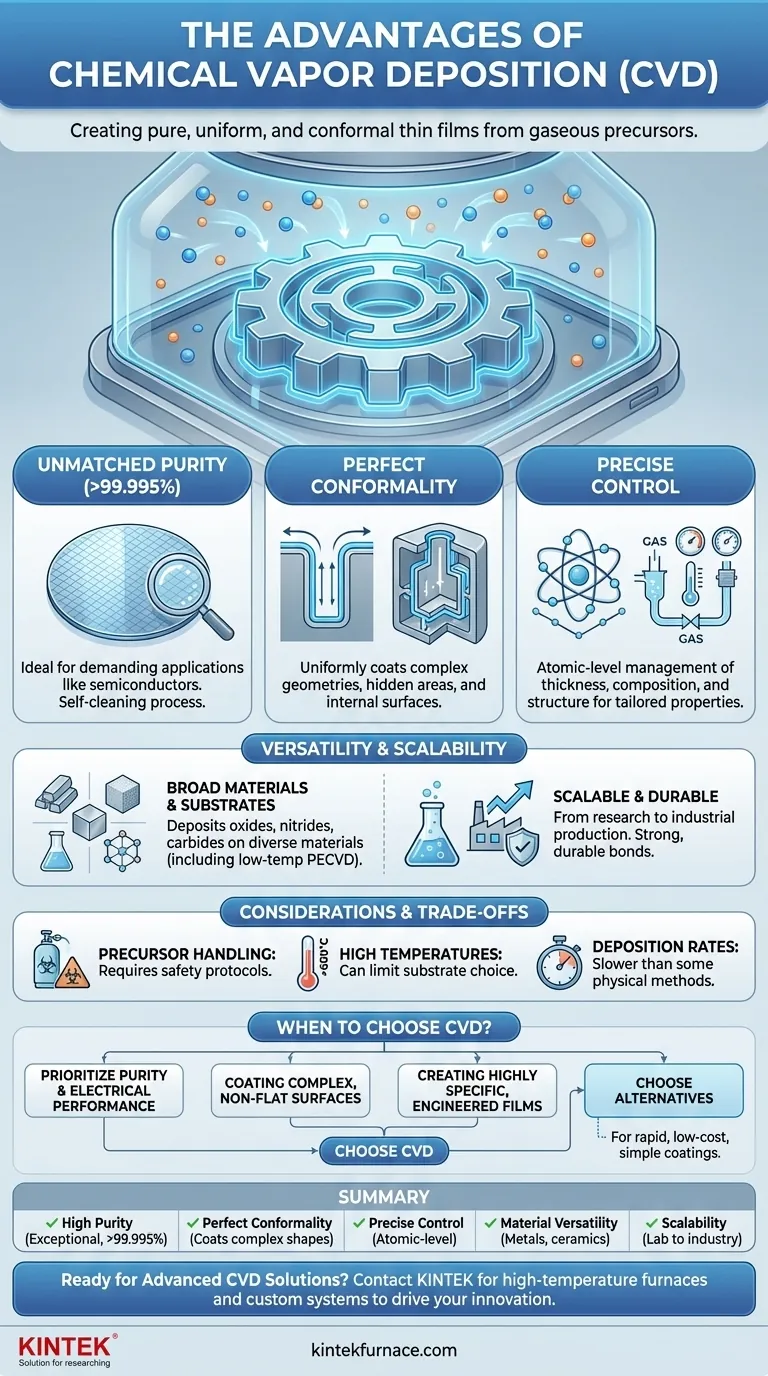

Непревзойденная чистота для требовательных применений

Поскольку процесс начинается с высокоочищенных газов-прекурсоров, получаемые пленки могут достигать исключительной чистоты, часто превышающей 99,995%.

Это делает ХОН незаменимым в полупроводниковой промышленности, где даже микроскопические примеси могут испортить работу микросхемы. Процесс также по своей сути является самоочищающимся, поскольку реакционноспособные газы помогают удалять загрязняющие вещества.

Идеальная конформность на сложных геометрических формах

В отличие от процессов прямой видимости (таких как испарение или напыление), которые испытывают трудности с покрытием скрытых областей, газообразные прекурсоры при ХОН могут диффундировать и покрывать замысловатые формы, глубокие траншеи и внутренние поверхности идеально однородным слоем.

Это свойство, известное как высокая конформность, имеет решающее значение для таких применений, как нанесение покрытий на сложные внутренние каналы деталей двигателей, детальные поверхности медицинских имплантатов или микроскопические структуры на кремниевой пластине.

Точный контроль над свойствами пленки

ХОН обеспечивает контроль на атомном уровне над процессом осаждения. Тщательно управляя скоростями потока газа, температурой и давлением, инженеры могут точно определять толщину, состав и кристаллическую структуру пленки.

Это позволяет создавать высокоспециализированные материалы, разработанные для достижения определенных свойств, таких как твердость, химическая стойкость или электропроводность.

Универсальность и масштабируемость для промышленности

ХОН — это не нишевая лабораторная методика; это надежная и гибкая производственная платформа, используемая в широком спектре отраслей, от аэрокосмической до оптической.

Широкая палитра материалов

ХОН отличается замечательной универсальностью и может использоваться для осаждения широкого спектра материалов. К ним относятся металлы, чистые сплавы и различные керамические соединения, такие как оксиды, нитриды и карбиды. Эта гибкость позволяет решать проблемы во многих различных областях.

Совместимость с различными подложками

Процесс совместим с широким спектром базовых материалов, включая металлы, керамику, стекло и композиты.

Более того, хотя традиционное ХОН работает при высоких температурах, такие варианты, как ХОН с плазменным усилением (PECVD), позволяют проводить осаждение при низких температурах. Это открывает возможность нанесения покрытий на термочувствительные подложки, такие как полимеры, без их повреждения.

Проверенная масштабируемость и долговечность

Принципы ХОН эффективны как при мелкомасштабных исследованиях, так и при крупномасштабном промышленном производстве. Как только процесс разработан, его можно надежно масштабировать для удовлетворения производственных потребностей.

Полученные пленки образуют прочную, долговечную связь с подложкой, гарантируя, что покрытие останется неповрежденным даже в условиях высоких нагрузок, износа или экстремальных температур.

Понимание компромиссов

Ни один процесс не является идеальным. Чтобы принять обоснованное решение, крайне важно понимать практические аспекты и потенциальные недостатки ХОН.

Обращение с материалами-прекурсорами

Газы-прекурсоры, используемые в ХОН, могут быть токсичными, легковоспламеняющимися или коррозионными. Это требует значительных инвестиций в инфраструктуру безопасности, протоколы обращения и системы очистки отработанных газов. Эти материалы также могут быть дорогими, что увеличивает общую стоимость.

Высокие технологические температуры

Многие традиционные процессы ХОН требуют высоких температур (часто >600°C) для запуска химических реакций. Это может ограничивать выбор материалов подложки теми, которые могут выдерживать тепло без деформации или разрушения.

Скорость осаждения

В некоторых случаях ХОН может иметь более низкую скорость осаждения по сравнению с физическими методами, такими как напыление. Для применений, требующих очень толстых покрытий, где максимальная чистота и конформность не являются основными движущими силами, это может быть ограничением.

Выбор правильного решения для вашей цели

ХОН — мощный инструмент, когда его уникальные преимущества совпадают с вашей основной технической задачей.

- Если ваш основной акцент сделан на максимальной чистоте и электрических характеристиках: ХОН является отраслевым стандартом для производства полупроводников и электроники по этой причине.

- Если ваш основной акцент сделан на нанесении покрытия на сложную, неровную или внутреннюю поверхность: Исключительная конформность ХОН является его самым значительным преимуществом перед другими методами.

- Если ваш основной акцент сделан на создании тонкой пленки с высокоспецифичными, заданными свойствами: ХОН предлагает точный контроль над составом и структурой, который трудно воспроизвести.

- Если ваш основной акцент сделан на быстром и недорогом нанесении простого покрытия: Вам может потребоваться рассмотреть альтернативные методы, такие как ФОН или гальваника.

В конечном счете, выбор ХОН — это решение отдать приоритет качеству, точности и производительности на атомном уровне.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Высокая чистота | Пленки достигают исключительной чистоты (>99,995%), что идеально подходит для полупроводников и чувствительных применений. |

| Идеальная конформность | Газообразные прекурсоры однородно покрывают сложные геометрические формы, включая внутренние поверхности и траншеи. |

| Точный контроль | Управление толщиной, составом и структурой на атомном уровне для заданных свойств материала. |

| Универсальность материалов | Осаждает металлы, сплавы и керамику, такие как оксиды, нитриды и карбиды, на различных подложках. |

| Масштабируемость | Эффективен от лабораторных исследований до промышленного производства с долговечными, прочно связанными покрытиями. |

Готовы поднять возможности вашей лаборатории с помощью передовых решений ХОН? В KINTEK мы используем исключительные возможности НИОКР и собственное производство, чтобы предоставить решения для высокотемпературных печей, адаптированные к вашим потребностям. Наша линейка продуктов, включая системы ХОН/PECVD, муфельные, трубчатые, ротационные печи, а также вакуумные и атмосферные печи, дополняется широкими возможностями глубокой кастомизации для удовлетворения ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может помочь вам достичь превосходного осаждения тонких пленок и стимулировать инновации в ваших проектах!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок