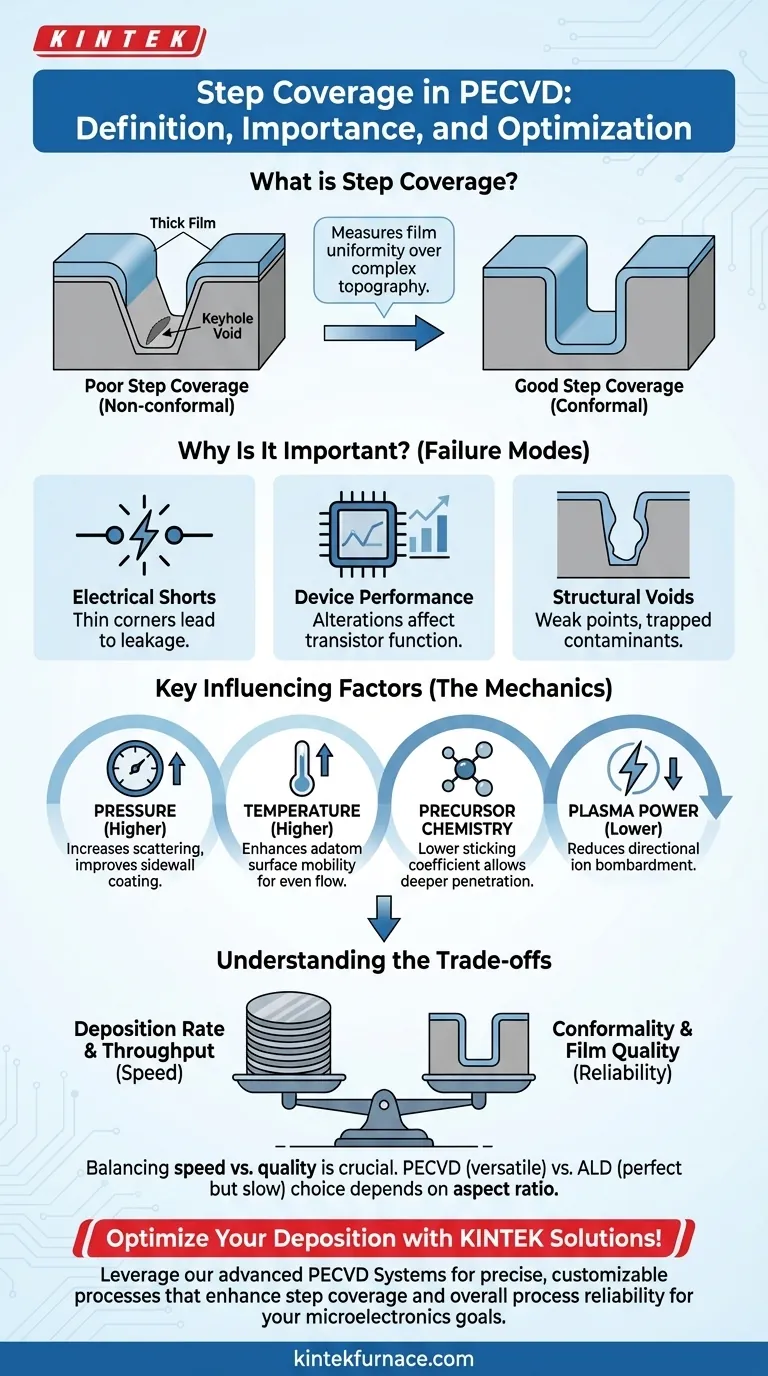

В осаждении тонких пленок покрытие ступеней является критически важным показателем, который определяет, насколько равномерно осажденная пленка соответствует базовой топографии подложки. Для плазменно-усиленного химического осаждения из газовой фазы (PECVD) оно измеряет способность пленки сохранять свою толщину над острыми ступенями, глубокими траншеями и другими сложными трехмерными элементами. Это качество — не просто геометрическое любопытство; это фундаментальное требование для функционирования и надежности современных микроэлектронных устройств.

Основная проблема покрытия ступеней заключается в преодолении геометрического «затенения». Представьте себе разницу между распылением краски на сложный объект с одной стороны и погружением его в чан с краской. PECVD стремится к последнему, обеспечивая равномерное покрытие каждого уголка и закоулка, что крайне важно для предотвращения электрических сбоев и структурных слабостей в микроскопических цепях.

Механика покрытия ступеней в PECVD

Чтобы понять, почему покрытие ступеней так важно, мы должны сначала изучить, как оно достигается и какие факторы на него влияют. Это тонкий баланс между направленностью осаждающихся частиц и их способностью перемещаться после приземления на поверхность.

Что определяет «хорошее» и «плохое» покрытие ступеней?

Качество покрытия ступеней обычно описывается его конформностью. Идеально конформная пленка имеет 100% покрытие ступеней, что означает, что ее толщина одинакова сверху, снизу и по бокам элемента.

Плохое покрытие ступеней является неконформным. Это часто приводит к тому, что пленка толстая на верхних поверхностях, тоньше на боковых стенках и самая тонкая (или отсутствует) в нижних углах траншеи. В крайних случаях это может привести к пустотам или «замочным скважинам», когда верхняя часть элемента закрывается до того, как нижняя полностью заполнится.

Роль плазмы в содействии осаждению

В отличие от чисто термических процессов, PECVD использует плазму для создания реактивных химических частиц при более низких температурах. Это оказывает смешанное влияние на покрытие ступеней.

Плазма создает более высокую концентрацию реактивных радикалов, что может улучшить осаждение в затененных областях. Однако она также создает электрическое поле, которое может ускорять ионы к подложке, что приводит к более направленному, прямолинейному осаждению, которое может усугубить эффекты затенения. Ключ в том, чтобы сбалансировать эти конкурирующие механизмы.

Ключевые влияющие факторы

Достижение хорошего покрытия ступеней требует точного контроля нескольких параметров процесса.

-

Давление: Более высокое давление процесса увеличивает столкновения в газовой фазе, делая приток предшественников пленки более случайным и менее направленным. Этот эффект рассеяния значительно улучшает способность пленки покрывать боковые стенки.

-

Температура: Повышение температуры подложки усиливает поверхностную подвижность осажденных атомов (адатомов). Это позволяет им «течь» по поверхности после приземления, мигрируя из областей высокой концентрации (например, верхних углов) в области низкой концентрации (например, дно траншеи), выравнивая толщину пленки.

-

Химия газа-предшественника: Выбор газа-предшественника имеет жизненно важное значение. Молекулы с более длительным временем жизни и более низким коэффициентом прилипания (вероятность прилипания при столкновении) с большей вероятностью будут отскакивать внутри элемента до реакции, что приводит к лучшей конформности.

-

Мощность и частота плазмы: Снижение мощности ВЧ может уменьшить ионную бомбардировку и связанную с ней направленность, улучшая покрытие. Частота плазмы (низкая или высокая) также изменяет распределение энергии ионов, предоставляя еще один рычаг для оптимизации процесса.

Почему плохое покрытие ступеней является критическим режимом отказа

В производстве полупроводников, казалось бы, небольшой дефект в покрытии ступеней может иметь катастрофические последствия для всего устройства.

Обеспечение электрической изоляции

Диэлектрические пленки, такие как диоксид кремния (SiO₂), используются для изоляции проводящих слоев. Если покрытие ступеней плохое, пленка будет опасно тонкой на углах металлических линий. Это создает слабые места, которые могут привести к утечке тока или полному электрическому короткому замыканию, делая схему бесполезной.

Поддержание производительности устройства

Современные транзисторы, такие как FinFET, имеют сложную 3D-архитектуру. Затворный диэлектрик должен облегать «ребро» транзистора с идеальной однородностью. Любое утончение этого критического слоя из-за плохого покрытия ступеней изменит электрические свойства транзистора, что приведет к непредсказуемой производительности и преждевременному отказу устройства.

Предотвращение структурных пустот

По мере накопления неконформных пленок верхние углы траншеи растут быстрее, чем нижние. Это может привести к тому, что верхняя часть траншеи перекроется, запечатывая пустоту или замочную скважину внутри пленки. Эти пустоты являются структурными слабыми местами, которые могут задерживать загрязнения и нарушать механическую целостность устройства.

Понимание компромиссов

Оптимизация для идеального покрытия ступеней не обходится без затрат. Инженеры должны сбалансировать конформность с другими критическими производственными показателями.

Скорость осаждения против конформности

Условия процесса, которые способствуют отличному покрытию ступеней, такие как высокое давление и низкая мощность, часто приводят к более низкой скорости осаждения. В массовом производстве этот компромисс напрямую влияет на пропускную способность и стоимость. Необходимо найти баланс, который удовлетворяет минимальным требованиям к надежности устройства при максимальной скорости производства.

Качество пленки против покрытия

Изменение температуры и условий плазмы для улучшения поверхностной подвижности также может изменить внутренние свойства пленки, такие как ее плотность, химический состав и механическое напряжение. Агрессивный процесс, разработанный исключительно для покрытия, может произвести пленку, которая слишком напряжена, что приведет к растрескиванию или расслоению позже.

PECVD против альтернативных методов

Хотя PECVD является универсальной рабочей лошадкой, у нее есть свои ограничения. Для самых требовательных элементов с высоким соотношением сторон в передовой логике и микросхемах памяти часто требуются другие методы. Атомно-слоевое осаждение (ALD), например, обеспечивает почти идеальное 100% покрытие ступеней по своей природе, но со значительно более низкой скоростью осаждения, чем PECVD.

Правильный выбор для вашей цели

Ваш подход к покрытию ступеней должен определяться конкретными требованиями вашего применения.

- Если ваша основная цель — быстрое нанесение покрытий на простые плоские поверхности: Вы можете отдать предпочтение высокой скорости осаждения, поскольку покрытие ступеней не является существенной проблемой.

- Если ваша основная цель — изоляция элементов с умеренным соотношением сторон (например, 2:1): Хорошо оптимизированный процесс PECVD, балансирующий давление, температуру и скорость, будет вашим наиболее эффективным решением.

- Если ваша основная цель — безупречная конформность в траншеях с высоким соотношением сторон (например, >10:1): Вы должны отдать предпочтение условиям, которые улучшают поверхностную подвижность и уменьшают направленность, даже ценой пропускной способности, и, возможно, потребуется рассмотреть ALD в качестве необходимой альтернативы.

Овладение принципами покрытия ступеней является основополагающим для изготовления надежных, высокопроизводительных микроструктур.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Определение | Однородность толщины пленки по топографии подложки, такой как ступени и траншеи. |

| Важность | Предотвращает электрические короткие замыкания, обеспечивает надежность устройства и поддерживает структурную целостность в микроэлектронике. |

| Ключевые факторы | Давление, температура, химия газа-предшественника, мощность и частота плазмы влияют на покрытие ступеней. |

| Компромиссы | Баланс между скоростью осаждения, качеством пленки и конформностью; PECVD против ALD для элементов с высоким соотношением сторон. |

Оптимизируйте осаждение тонких пленок с помощью передовых решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой настройки обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, улучшая покрытие ступеней и общую надежность процесса. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши цели в области микроэлектронного производства!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

Люди также спрашивают

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2