По сути, обработка "изнутри наружу" (inside-out processing) в химическом осаждении из паровой фазы (ХОП, CVD) — это метод изготовления, при котором компонент строится от его внутренней поверхности наружу. Он начинается с создания съемной формы, называемой оправкой (mandrel), которая соответствует точным внутренним размерам желаемой детали. Затем материал осаждается на эту оправку, и после завершения осаждения оправка удаляется, оставляя после себя полый, готовый компонент.

Эта техника коренным образом преобразует ХОП из процесса нанесения покрытия на поверхность в метод построения сложных, отдельно стоящих структур. Ее основная цель — создание деталей со сложной внутренней геометрией или многослойным составом материалов, которые невозможно получить с помощью традиционных методов производства.

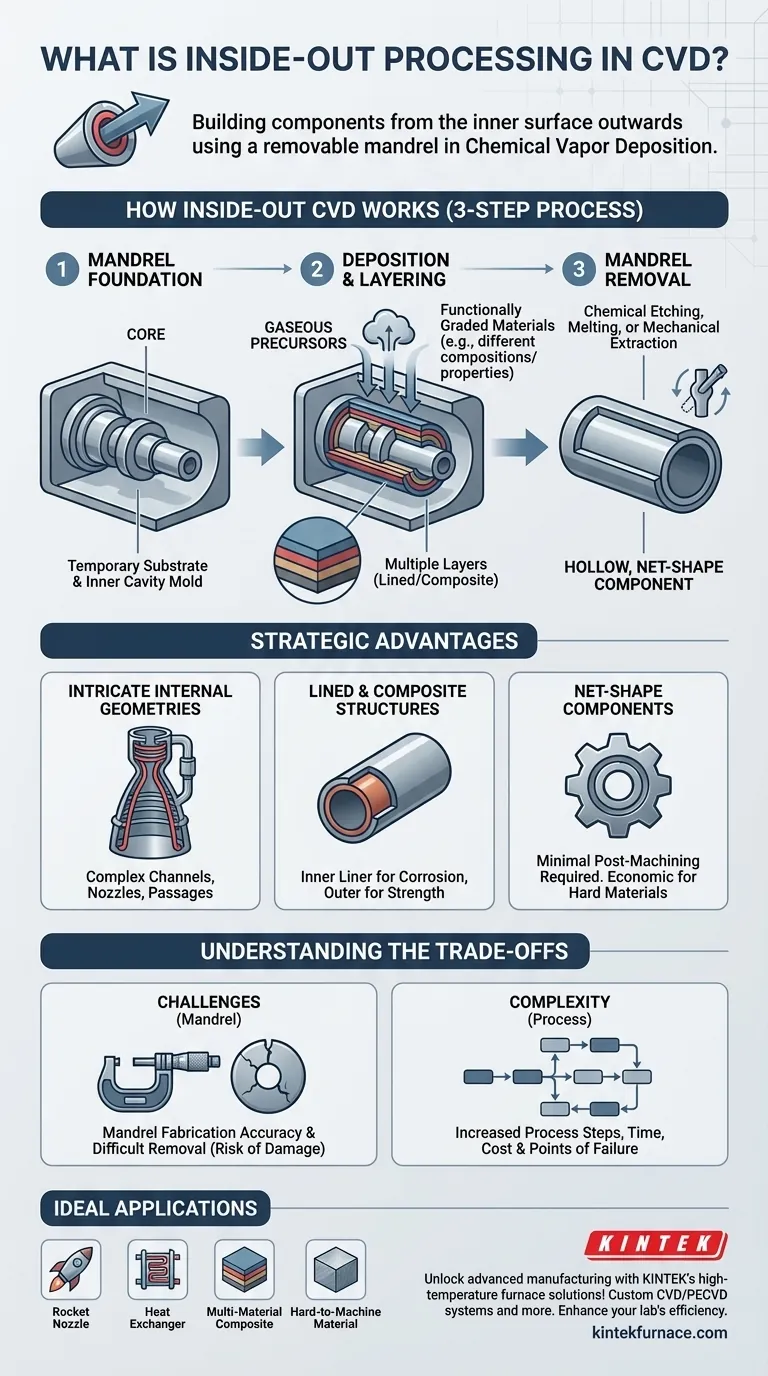

Как работает ХОП "изнутри наружу"

Процесс представляет собой логичный, пошаговый метод построения детали вокруг временного сердечника. Он переосмысливает роль подложки в стандартном процессе ХОП.

Оправка как основа

Весь процесс начинается с оправки. Это точно обработанная форма, которая служит временной подложкой для осаждения.

В отличие от типичной подложки (wafer), форма оправки определяет внутреннюю полость конечного компонента. Это позитивная форма для негативного пространства внутри детали.

Осаждение и слоение

Когда оправка находится в реакционной камере, начинается процесс ХОП. Подаются газообразные прекурсоры, которые реагируют на поверхности оправки, осаждая твердый материал слой за слоем.

Ключевое преимущество здесь — возможность изменения газов-прекурсоров во время осаждения. Это позволяет создавать функционально-градиентные материалы, где каждый слой имеет разный состав и набор свойств, таких как термостойкость или структурная прочность.

Удаление оправки

После того как достигнута желаемая толщина и слои материала нанесены, процесс останавливается. Финальный, критический шаг — удаление исходной оправки из вновь сформированной структуры.

Обычно это делается путем химического травления, плавления или механического извлечения, в зависимости от материала оправки. В результате остается полый компонент в размерности, близкой к готовому изделию (net-shape) с заданными внутренними элементами.

Стратегические преимущества обработки "изнутри наружу"

Инженеры выбирают этот метод не потому, что он прост, а потому, что он открывает возможности, которые не могут предложить другие методы. Он решает специфические, высокоценные производственные задачи.

Изготовление сложной внутренней геометрии

Это основная движущая сила использования ХОП "изнутри наружу". Он позволяет создавать компоненты со сложными внутренними каналами, соплами или охлаждающими проходами, которые невозможно изготовить механической обработкой или литьем традиционными методами.

Создание облицованных или композитных структур

Возможность последовательного осаждения нескольких различных материалов является мощным инструментом. Вы можете создать структуру с внутренней облицовкой для коррозионной стойкости и внешним корпусом для структурной целостности — и все это в рамках единого, интегрированного процесса.

Получение компонентов в размерности, близкой к готовому изделию

Процесс дает деталь, очень близкую к ее конечным размерам, требующую минимальной последующей механической обработки или вовсе ее не требующую. Это огромное экономическое преимущество при работе с чрезвычайно твердыми или хрупкими материалами, такими как керамика или тугоплавкие металлы, где механическая обработка сложна и дорога.

Понимание компромиссов

Хотя обработка "изнутри наружу" мощная, она сопряжена с собственным набором сложностей, которыми необходимо управлять для достижения успешного результата.

Сложность изготовления оправки

Точность конечной детали полностью зависит от точности оправки. Создание точной, гладкой оправки само по себе может быть сложным и дорогостоящим процессом.

Сложность удаления оправки

Удаление оправки без повреждения тонкостенной или хрупкой нанесенной структуры является значительным техническим препятствием. Процесс удаления должен тщательно контролироваться, чтобы избежать растрескивания или деформации конечного компонента.

Повышенная сложность процесса

По сравнению со стандартным ХОП, этот метод добавляет два основных этапа: изготовление оправки и удаление оправки. Это увеличивает общее время, стоимость и потенциальные точки отказа в производственном рабочем процессе.

Принятие правильного решения для вашей цели

Решение об использовании ХОП "изнутри наружу" полностью зависит от того, оправдывают ли требования к конечному компоненту сложность процесса.

- Если ваша основная цель — создание сложных внутренних форм: Этот метод идеален для таких компонентов, как сопла ракетных двигателей или усовершенствованные теплообменники, где внутренняя геометрия является критической конструктивной особенностью.

- Если ваша основная цель — создание многоматериальных структур: Используйте его для создания многослойных композитов с заданными свойствами, например, износостойкий внутренний слой и прочная внешняя оболочка.

- Если ваша основная цель — минимизация последующей обработки труднообрабатываемых материалов: Этот метод позволяет получать керамические или металломатричные композиты в размерности, близкой к готовому изделию, избегая дорогостоящей и трудоемкой механической обработки.

В конечном счете, ХОП "изнутри наружу" предоставляет уникальный путь для изготовления компонентов, которые ранее считались невозможными для создания.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Определение процесса | Создает компоненты от внутренней поверхности наружу с использованием съемной оправки в ХОП. |

| Ключевые этапы | Изготовление оправки, осаждение материала, удаление оправки. |

| Основные преимущества | Изготавливает сложную внутреннюю геометрию, создает облицованные/композитные структуры, обеспечивает получение компонентов в размерности, близкой к готовому изделию. |

| Основные сложности | Точность изготовления оправки, сложность удаления, повышенная сложность процесса. |

| Идеальные применения | Сопла ракетных двигателей, теплообменники, многоматериальные композиты, труднообрабатываемые материалы. |

Откройте для себя передовое производство с помощью высокотемпературных печных решений KINTEK! Используя выдающиеся возможности в области НИОКР и собственное производство, мы предоставляем различным лабораториям передовые системы, такие как ХОП/ПХОП, муфельные, трубчатые, роторные, вакуумные и атмосферные печи. Наша сильная способность к глубокой кастомизации точно соответствует вашим уникальным экспериментальным потребностям в обработке "изнутри наружу" и за ее пределами. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и инновационность вашей лаборатории!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок