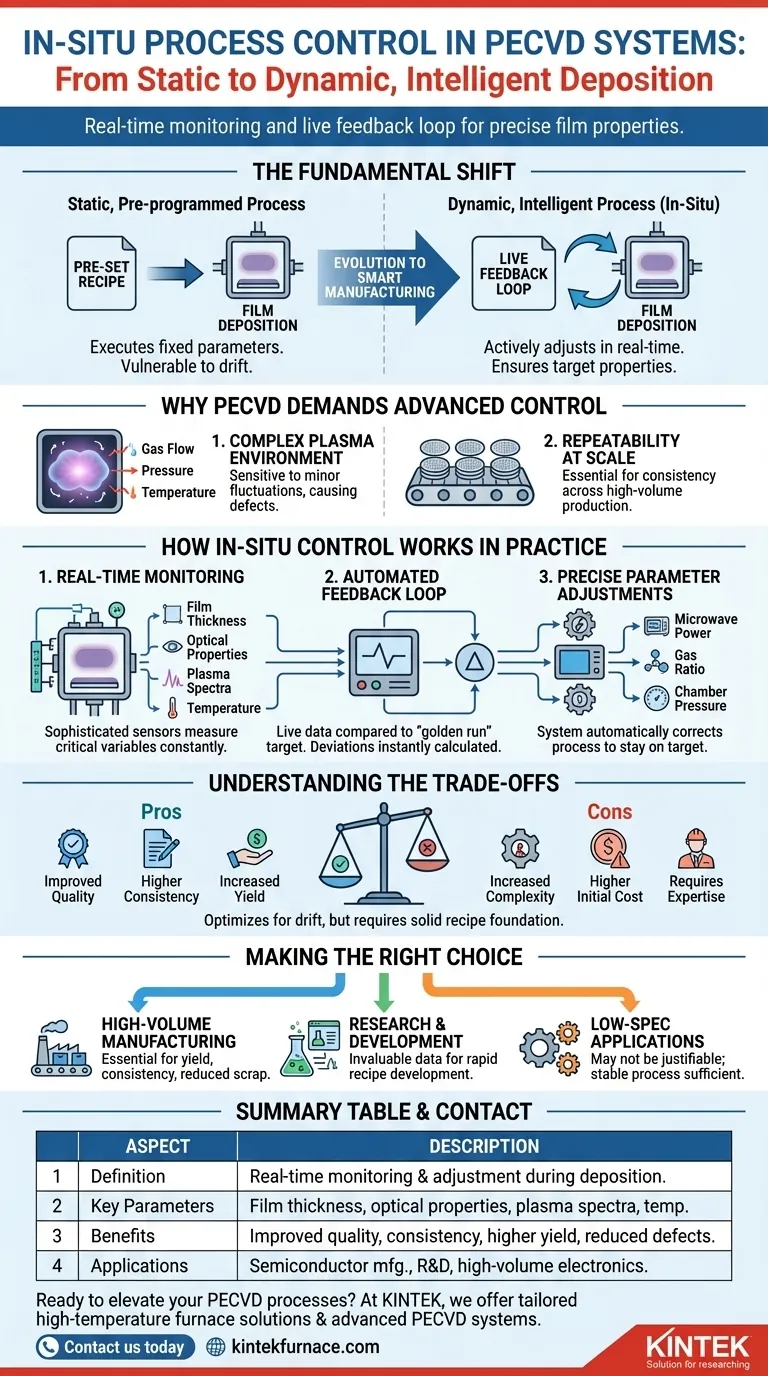

По сути, встроенный контроль процесса (in-situ) в системе плазменно-усиленного химического осаждения из газовой фазы (PECVD) — это практика мониторинга ключевых параметров и внесения корректировок в реальном времени во время процесса осаждения пленки. Вместо того чтобы просто выполнять заранее заданный рецепт, система активно использует обратную связь в реальном времени для обеспечения того, чтобы конечный материал имел именно те свойства, которые требуются. Это критически важно в высокоточных областях, таких как производство полупроводников, где даже незначительные отклонения могут поставить под угрозу производительность устройства.

Фундаментальное изменение заключается в переходе от статического, заранее запрограммированного осаждения к динамическому, интеллектуальному. Встроенный контроль действует как петля обратной связи в реальном времени, корректируя дрейф процесса по мере его возникновения, чтобы максимизировать качество, согласованность и производительность.

Почему PECVD требует расширенного контроля

Задача: Сложная плазменная среда

PECVD работает путем создания плазмы, энергетически возбужденного состояния газа, для осаждения тонких пленок при более низких температурах, чем при традиционном химическом осаждении из газовой фазы (CVD). Эта плазменная среда является чрезвычайно сложной и чувствительной.

Небольшие, неизбежные колебания таких факторов, как расход газа, давление или температура камеры, могут значительно изменить свойства пленки, приводя к дефектам или непоследовательным результатам.

Цель: Повторяемость в масштабе

Основным преимуществом PECVD является его способность создавать высококачественные материалы, такие как синтетический алмаз или пленки для 2D-электроники, масштабируемым и экономически эффективным способом.

Однако достижение этой масштабируемости требует абсолютной согласованности от одного производственного цикла к другому. Встроенный контроль — это механизм, который гарантирует, что тысячная пластина будет идентична первой.

Как встроенный контроль работает на практике

Мониторинг в реальном времени

Процесс начинается со сложных датчиков, расположенных внутри камеры осаждения. Эти датчики не мешают процессу, но постоянно измеряют критические переменные.

Обычно контролируемые параметры включают толщину пленки, оптические свойства (показатель преломления), спектры излучения плазмы и температуру камеры.

Автоматическая петля обратной связи

Данные с этих датчиков в реальном времени поступают в центральный блок управления. Этот блок сравнивает данные в реальном времени с "эталонным циклом" или желаемым целевым профилем.

Если система обнаруживает какое-либо отклонение — например, пленка растет слишком медленно — она мгновенно рассчитывает необходимую коррекцию.

Точная настройка параметров

На основе петли обратной связи система автоматически настраивает параметры осаждения, чтобы вернуть процесс к цели.

Это может включать небольшое увеличение мощности микроволн для возбуждения плазмы, изменение соотношения газов-прекурсоров или регулировку давления в камере для изменения скорости осаждения.

Понимание компромиссов

Увеличение сложности и стоимости системы

Внедрение надежного встроенного контроля требует дополнительного оборудования (датчиков, анализаторов) и сложного программного обеспечения. Это увеличивает первоначальные капиталовложения и сложность системы PECVD.

Потребность в экспертных знаниях процесса

Данные, генерируемые встроенными датчиками, должны быть правильно интерпретированы, чтобы быть полезными. Это требует либо глубоких знаний процесса для настройки алгоритмов управления, либо передовых моделей машинного обучения для автономного управления петлей обратной связи.

Оптимизирует, но не исправляет

Встроенный контроль исключительно хорошо справляется с коррекцией незначительного дрейфа процесса и изменчивости. Однако он не может компенсировать фундаментально ошибочный или плохо разработанный рецепт осаждения. Основа должна быть прочной.

Правильный выбор для вашей цели

Выбор уровня встроенного контроля полностью зависит от вашей конечной цели.

- Если ваша основная цель — крупносерийное производство: Встроенный контроль необходим для максимизации производительности, сокращения брака и обеспечения единообразия устройств, требуемого в потребительской, автомобильной и медицинской электронике.

- Если ваша основная цель — исследования и разработки: Встроенный мониторинг предоставляет бесценные данные для понимания динамики процесса, позволяя гораздо быстрее разрабатывать и оптимизировать новые рецепты материалов.

- Если ваша основная цель — экономически чувствительные, менее требовательные приложения: Более высокие первоначальные затраты могут быть неоправданными, и хорошо охарактеризованный, стабильный процесс без контроля в реальном времени может быть достаточным.

В конечном итоге, внедрение встроенного контроля процесса — это инвестиции в превращение вашего производственного процесса из изменчивого искусства в предсказуемую науку.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Определение | Мониторинг и корректировка параметров в реальном времени во время осаждения пленки PECVD для точного контроля. |

| Ключевые контролируемые параметры | Толщина пленки, оптические свойства, спектры излучения плазмы, температура камеры. |

| Преимущества | Улучшенное качество пленки, согласованность, более высокая производительность, снижение дефектов. |

| Применение | Производство полупроводников, НИОКР для новых материалов, крупносерийное производство электроники. |

Готовы улучшить свои процессы PECVD с помощью передового встроенного контроля? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления индивидуальных решений для высокотемпературных печей, включая наши передовые системы PECVD. Наша мощная возможность глубокой индивидуализации гарантирует, что мы удовлетворим ваши уникальные экспериментальные и производственные потребности, помогая вам достичь превосходного качества пленки и производительности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории