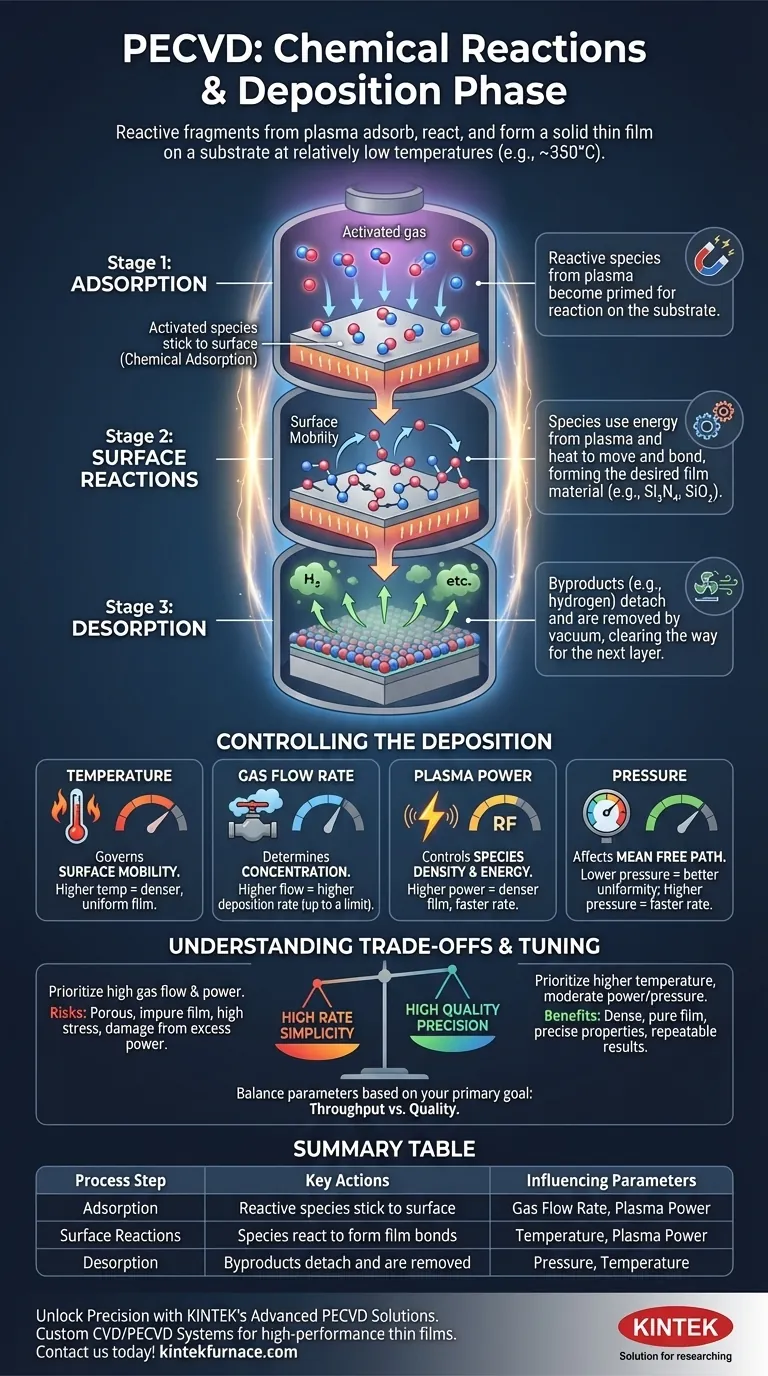

В течение заключительной фазы плазмохимического осаждения из газовой фазы (PECVD) реакционноспособные химические фрагменты, созданные плазмой, адсорбируются на поверхности подложки. Там они проходят серию химических реакций, в результате которых образуется твердая тонкая пленка, а побочные продукты выделяются. Весь этот процесс осуществляется при относительно низких температурах, часто около 350°C, что отличает его от методов осаждения при более высоких температурах.

Фаза осаждения PECVD — это не просто простое «разбрызгивание» материала. Это контролируемый трехступенчатый процесс поверхностной химии — адсорбция, реакция и десорбция, — в котором качество конечной пленки напрямую регулируется настройкой внешних параметров процесса, таких как мощность, температура и расход газа.

Основной механизм: от газа к твердой пленке

Чтобы понять осаждение в PECVD, лучше всего разбить его на последовательность событий, происходящих непосредственно на поверхности подложки. Именно эта поверхностная химия в конечном итоге формирует вашу пленку, слой за слоем.

Шаг 1: Адсорбция реакционноспособных частиц

Плазма создает высокореактивные молекулы и атомы из исходных газов. Затем эти активированные частицы перемещаются и прилипают к поверхности подложки в процессе, называемом хемосорбцией. Теперь они готовы к реакции, но еще не являются материалом конечной пленки.

Шаг 2: Поверхностные реакции и формирование пленки

После адсорбции частицы получают достаточно энергии — обеспечиваемой плазмой и нагретой подложкой — чтобы немного перемещаться (поверхностная подвижность) и вступать в реакцию друг с другом. Эти поверхностные реакции формируют химические связи желаемого материала тонкой пленки, такого как нитрид кремния (Si₃N₄) или диоксид кремния (SiO₂).

Шаг 3: Десорбция побочных продуктов

Химические реакции, формирующие пленку, также создают нежелательные побочные продукты (например, водород). Для роста плотной, чистой пленки эти побочные продукты должны отделиться от поверхности и быть удалены вакуумной системой. Этот заключительный этап, десорбция, освобождает путь для адсорбции следующего слоя реакционноспособных частиц.

Как параметры процесса контролируют осаждение

Качество, толщина и свойства нанесенной пленки не являются случайными. Они являются прямым результатом тщательного контроля четырех ключевых параметров процесса, влияющих на поверхностные реакции.

Роль температуры

Хотя PECVD является «низкотемпературным» процессом, температура подложки имеет решающее значение. Она регулирует поверхностную подвижность адсорбированных частиц. Более высокие температуры дают атомам больше энергии для перемещения в идеальные положения, что приводит к более плотной, однородной и менее напряженной пленке.

Влияние скорости потока газа

Скорость потока газа определяет концентрацию реактивных частиц, присутствующих в камере. Увеличение скорости потока может увеличить скорость осаждения, поскольку на поверхность подается больше исходного материала. Однако существует предел, при котором слишком большой поток может нарушить стабильность плазмы.

Влияние мощности плазмы

Мощность ВЧ-плазмы контролирует плотность и энергию реакционноспособных частиц. Более высокая мощность создает больше фрагментов и придает больше энергии, что может привести к более плотной пленке и более высокой скорости осаждения. Эта энергия помогает стимулировать поверхностные реакции.

Функция давления

Давление в камере влияет на «среднюю длину свободного пробега» молекул газа — среднее расстояние, которое они проходят до столкновения. Более низкое давление приводит к увеличению средней длины свободного пробега, что может улучшить однородность пленки по всей подложке. И наоборот, более высокое давление может увеличить скорость осаждения за счет концентрации реагентов у поверхности.

Понимание компромиссов

Достижение идеальной пленки требует балансировки конкурирующих факторов. Настройка одного параметра для улучшения одного свойства часто может негативно сказаться на другом.

Скорость против качества

Стремление к максимально возможной скорости осаждения путем увеличения расхода газа и мощности может быть пагубным. Такие условия могут привести к более пористой, загрязненной или сильно напряженной пленке, поскольку поверхностные реакции становятся слишком быстрыми, и побочные продукты не успевают должным образом десорбироваться.

Энергия против повреждений

Хотя энергия плазмы необходима для протекания реакций, чрезмерная мощность может вызвать повреждения. Бомбардировка ионами высокой энергии может создать дефекты в растущей пленке или даже повредить нижележащую подложку, что особенно важно при работе с чувствительными электронными устройствами.

Однородность против простоты

Достижение идеально однородной толщины пленки и постоянных свойств материала по всей большой пластине является серьезной проблемой. Это требует сложной конструкции душевых насадок для подачи газа и тщательной настройки давления и полей плазмы, что усложняет процесс.

Настройка процесса для достижения вашей цели

Оптимальные параметры полностью зависят от того, чего вы хотите достичь с помощью своей тонкой пленки. Ваш «лучший» процесс определяется вашей основной целью.

- Если ваш основной фокус — высокая пропускная способность: Отдавайте приоритет увеличению скорости потока газа и мощности плазмы для максимизации скорости осаждения, но будьте готовы отслеживать и принимать потенциальные компромиссы в отношении напряжения и плотности пленки.

- Если ваш основной фокус — превосходное качество пленки (плотность и чистота): Используйте немного более высокую температуру подложки для повышения поверхностной подвижности и умеренную мощность плазмы для обеспечения полного протекания реакций без причинения повреждений.

- Если ваш основной фокус — точные свойства материала (например, показатель преломления): Сосредоточьтесь на тщательном контроле соотношения исходных газов и используйте стабильные, умеренные настройки мощности и давления для обеспечения повторяемой химической инкорпорации.

В конечном счете, освоение фазы осаждения PECVD заключается в понимании того, как манипулировать этими внешними элементами управления для точного конструирования конечной структуры и производительности пленки.

Сводная таблица:

| Этап процесса | Ключевые действия | Влияющие параметры |

|---|---|---|

| Адсорбция | Реакционноспособные частицы прилипают к поверхности подложки | Скорость потока газа, Мощность плазмы |

| Поверхностные реакции | Частицы реагируют, образуя связи пленки | Температура, Мощность плазмы |

| Десорбция | Побочные продукты отделяются и удаляются | Давление, Температура |

Обеспечьте точность в вашей лаборатории с помощью передовых решений PECVD от KINTEK

Используя исключительные возможности НИОКР и собственное производство, KINTEK предлагает различным лабораториям передовые высокотемпературные печные решения, включая наши специализированные системы CVD/PECVD. Наша сильная способность к глубокой настройке гарантирует, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования, поставляя надежные, высокопроизводительные тонкие пленки для применений в электронике, оптике и многом другом.

Готовы улучшить свои процессы осаждения? Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные системы PECVD могут оптимизировать результаты ваших исследований и производства!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов