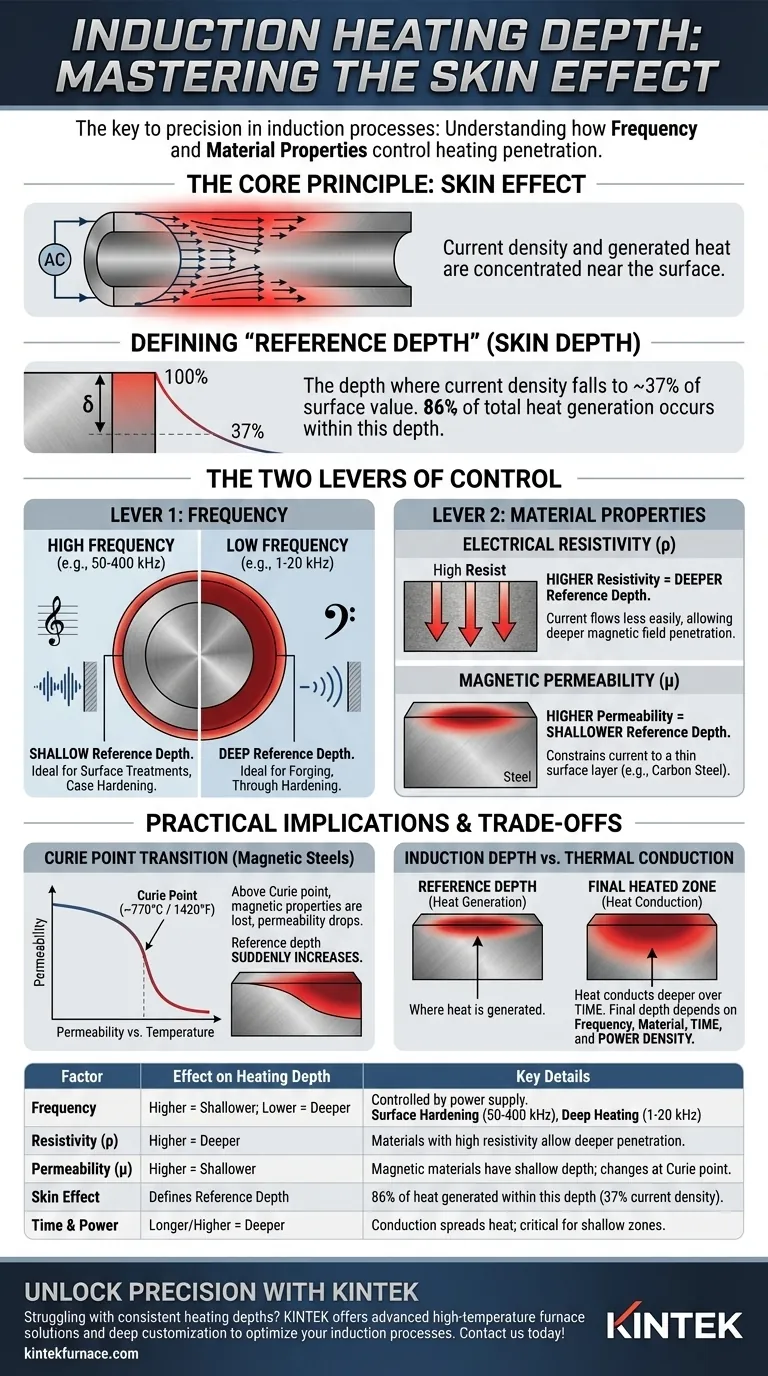

Глубина нагрева в индукционном процессе в первую очередь определяется двумя факторами: частотой переменного тока от источника питания и внутренними электрическими и магнитными свойствами нагреваемого материала. Короче говоря, более высокие частоты приводят к более поверхностному нагреву, в то время как более низкие частоты проникают глубже в заготовку.

Основной принцип, который вы должны понять, — это «скин-эффект». Тепло генерируется не равномерно по всему изделию; оно концентрируется у поверхности. Глубина этого нагретого слоя является предсказуемым и контролируемым параметром, что делает индукционный нагрев высокоточным инструментом, когда вы осваиваете взаимосвязь между частотой и материалом.

Основной принцип: понимание скин-эффекта

Чтобы контролировать глубину нагрева, вы должны сначала понять, почему он возникает. Явление, ответственное за это, известно как скин-эффект — фундаментальный принцип электромагнетизма.

Что такое скин-эффект?

Когда переменный ток (AC) протекает через проводник, он не распределяется равномерно по сечению проводника. Вместо этого плотность тока максимальна на поверхности и экспоненциально уменьшается к центру.

Поскольку резистивный нагрев прямо пропорционален квадрату тока (I²R), тепло также генерируется в этом тонком слое, проводящем ток, или «скине».

Определение «Эталонной глубины»

«Электрическая эталонная глубина» (или скин-глубина) — это стандартная техническая мера этого эффекта. Она определяется как глубина от поверхности, на которой плотность индуцированного тока падает примерно до 37% от ее значения на поверхности.

Для практических целей около 86% всего тепла, генерируемого индукционным процессом, приходится на эту одну эталонную глубину. Это делает ее важнейшим параметром для расчета и контроля результатов нагрева.

Два рычага управления

Вы можете контролировать эталонную глубину, манипулируя одной ключевой переменной процесса и понимая один набор свойств материала.

Рычаг 1: Частота

Частота является наиболее важным и наиболее прямым средством контроля глубины нагрева. Она определяется вашим индукционным источником питания. Связь проста и обратна:

- Высокая частота = Неглубокая эталонная глубина

- Низкая частота = Глубокая эталонная глубина

Представьте это как звуковые волны. Высокочастотные звуки (высокие ноты) легко блокируются стеной, в то время как низкочастотные звуки (басы) могут проникать сквозь нее. Аналогично, высокочастотные токи не могут далеко проникать в металл, концентрируя свою энергию у поверхности.

Это позволяет делать точный выбор в зависимости от применения. Высокие частоты (50 кГц - 400 кГц и выше) используются для поверхностной обработки, такой как поверхностная закалка, в то время как низкие частоты (1 кГц - 20 кГц) используются для применений, требующих глубокого нагрева, например, ковки или сквозной закалки.

Рычаг 2: Свойства материала

Конкретный материал заготовки также играет решающую, неоспоримую роль в определении эталонной глубины. Ключевыми являются два свойства:

- Электрическое удельное сопротивление (ρ): Более высокое удельное сопротивление затрудняет протекание тока, что позволяет магнитным полям проникать глубже. Следовательно, более высокое удельное сопротивление приводит к большей эталонной глубине.

- Магнитная проницаемость (μ): Это свойство описывает, насколько легко материал намагничивается. Для магнитных материалов, таких как углеродистая сталь, высокая проницаемость резко ограничивает ток очень тонким слоем, что приводит к гораздо меньшей эталонной глубине по сравнению с немагнитными материалами, такими как алюминий или медь, при той же частоте.

Понимание компромиссов и практических последствий

Знать теорию — это одно; ее применение требует понимания сложностей, возникающих в процессе фактического нагрева.

Переход через точку Кюри

Для магнитных сталей наиболее важным практическим соображением является температура Кюри (приблизительно 770°C или 1420°F). Выше этой температуры сталь теряет свои магнитные свойства, и ее проницаемость падает до уровня немагнитного материала.

Это означает, что по мере нагрева магнитной детали эталонная глубина внезапно увеличится после прохождения точки Кюри. Процесс, разработанный для поверхностного нагрева, может быстро превратиться в процесс глубокого нагрева, требующий сложного контроля мощности, чтобы избежать перегрева или непреднамеренных результатов.

Индукционная глубина против теплопроводности

Критически важно различать глубину, на которой тепло генерируется (эталонная глубина), и конечную глубину нагретой зоны. Конечная глубина также зависит от времени и плотности мощности.

Даже при высокой частоте, создающей неглубокую эталонную глубину, если вы подаете мощность в течение длительного времени, это тепло будет проводиться глубже в ядро детали. Чтобы достичь действительно неглубокой зоны термического влияния, вам нужна высокая частота в сочетании с коротким циклом высокомощного нагрева.

Соответствие частоты вашему применению

Выбор правильных параметров — это сопоставление оборудования с металлургической целью.

- Если ваша основная цель — поверхностная закалка или упрочнение: Используйте высокие частоты (от 50 кГц до 400 кГц и выше), чтобы точно сконцентрировать тепло на поверхности и создать твердую внешнюю корку, сохраняя при этом пластичную сердцевину.

- Если ваша основная цель — сквозная закалка или предварительный нагрев для ковки: Используйте низкие или средние частоты (от 1 кГц до 20 кГц) для достижения глубокого, медленного и равномерного нагрева по всему сечению компонента.

- Если ваша основная цель — плавка больших слитков: Используйте очень низкие частоты (от 50 Гц до 3 кГц), чтобы обеспечить полное проникновение магнитного поля и нагрев всей массы до точки плавления.

- Если вы нагреваете магнитную сталь для закалки: Учитывайте изменение глубины нагрева в точке Кюри, что часто требует источника питания, способного адаптировать свою мощность для поддержания постоянного нагрева.

Освоив взаимосвязь между частотой, материалом и временем, вы превращаете индукционный нагрев из концепции в точный и повторяемый производственный инструмент.

Сводная таблица:

| Фактор | Влияние на глубину нагрева | Ключевые детали |

|---|---|---|

| Частота | Более высокая частота = неглубокая глубина; Более низкая частота = более глубокая глубина | Контролируется источником питания; используется для поверхностной закалки (50-400 кГц) или глубокого нагрева (1-20 кГц) |

| Удельное сопротивление материала (ρ) | Более высокое удельное сопротивление = более глубокая глубина | Влияет на поток тока; материалы с высоким удельным сопротивлением допускают более глубокое проникновение |

| Магнитная проницаемость материала (μ) | Более высокая проницаемость = неглубокая глубина | Магнитные материалы (например, сталь) имеют неглубокую глубину; изменяется в точке Кюри (~770°C) |

| Скин-эффект | Определяет эталонную глубину, на которой плотность тока падает до 37% | 86% тепла генерируется в пределах этой глубины; обеспечивает точный контроль |

| Время и плотность мощности | Более длительное время/более высокая мощность = более глубокая нагретая зона за счет теплопроводности | Сочетается с частотой для определения конечной глубины; критично для неглубоких зон термического влияния |

Откройте для себя точность в ваших процессах индукционного нагрева с KINTEK

Испытываете трудности с достижением постоянной глубины нагрева в ваших индукционных применениях? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, разработана для удовлетворения уникальных требований различных лабораторий и промышленных условий. Благодаря нашей сильной способности к глубокой кастомизации мы можем помочь вам оптимизировать параметры частоты и материала для достижения превосходных результатов при поверхностной закалке, сквозной закалке или плавке.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить вашу эффективность и точность — Свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

Люди также спрашивают

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Как система CVD обеспечивает качество углеродных слоев? Достижение нанометровой точности с KINTEK

- Какова роль температуры в ТНХОС? Оптимизация качества пленки и защиты подложки

- Что такое газобарьерные пленки и как ПХОМ (PECVD) участвует в их создании? Откройте для себя передовые упаковочные решения

- Какие виды энергии могут применяться при ХОС для инициирования химических реакций? Изучите тепло, плазму и свет для получения оптимальных тонких пленок