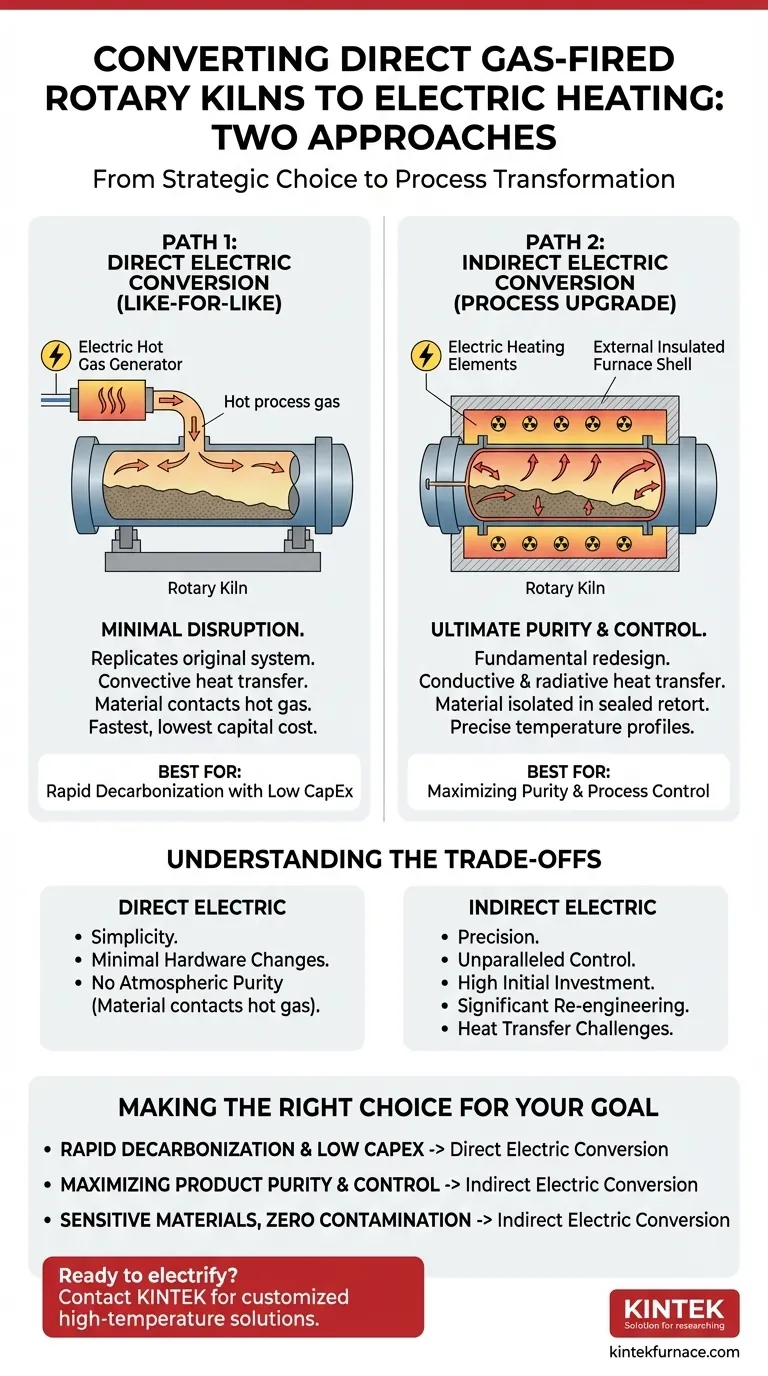

При переоборудовании газовой вращающейся печи прямого нагрева на электрический нагрев у вас есть два принципиально разных пути. Первый подход заключается в прямой замене внутреннего газового горелки на электрический генератор горячего газа, который имитирует функцию исходной системы. Второй, более преобразующий подход, заключается в перепроектировании системы для косвенного электрического нагрева, при котором внешние элементы нагревают корпус печи снаружи.

Решение об электрификации вращающейся печи — это не просто замена компонента. Это стратегический выбор между прямой заменой для минимального нарушения процесса и фундаментальным перепроектированием в сторону косвенной системы для превосходного контроля процесса и чистоты продукта.

Понимание основной разницы: прямой против косвенного нагрева

Способ нагрева вращающейся печи является центральным для ее конструкции и функций. Понимание различий между прямым и косвенным нагревом — это первый шаг в оценке преобразования.

Прямой нагрев: источник тепла внутри

В традиционной печи прямого сжигания газовая горелка впрыскивает пламя и горячие продукты сгорания непосредственно во вращающийся барабан. Обрабатываемый материал находится в прямом контакте с этими газами.

Этот метод полагается на конвекцию как основной режим теплопередачи, поскольку горячие газы проходят над слоем материала и сквозь него.

Косвенный нагрев: источник тепла снаружи

В печи косвенного нагрева материал содержится внутри герметичного барабана или реторты. Источник тепла — в данном случае электрические элементы — расположен за пределами этой реторты.

Тепло передается через стенку реторты к материалу посредством теплопроводности и излучения. Это полностью изолирует технологический материал от источника нагрева и любых побочных продуктов.

Путь 1: Прямое электрическое преобразование (подход «один в один»)**

Этот путь направлен на воспроизведение исходной системы прямого сжигания с использованием электричества. Это самый простой метод преобразования.

Принцип: Электрический генератор горячего газа

Вместо пламени устанавливается электрический генератор горячего газа. Это устройство использует электрические резистивные элементы для нагрева технологического газа (такого как воздух, азот или аргон) до очень высокой температуры.

Затем этот перегретый газ подается в печь, передавая тепло материалу так же, как это делали исходные продукты сгорания.

Ключевое преимущество: Минимальное нарушение процесса

Поскольку этот метод сохраняет внутренний газовый поток и динамику конвективной теплопередачи, он требует наименьших изменений в существующем оборудовании печи и технологических параметрах. Это часто самый быстрый и наименее капиталоемкий вариант.

Путь 2: Косвенное электрическое преобразование (подход «модернизации процесса»)**

Этот путь включает в себя более фундаментальное перепроектирование печи, переход от модели прямого нагрева к модели косвенного нагрева.

Принцип: Внешние нагревательные элементы

Внутренняя горелка удаляется полностью. Печь модернизируется или устанавливается новая реторта, которая окружена изолированным корпусом печи, содержащим электрические нагревательные элементы.

Эти элементы нагревают внешнюю сторону вращающегося барабана, и это тепло передается через стенку материалу внутри. Это требует глубокого понимания тепловых требований процесса.

Ключевое преимущество: Максимальная чистота и контроль

Поскольку материал изолирован в герметичной реторте, этот метод обеспечивает абсолютный контроль над внутренней атмосферой. Отсутствует загрязнение продуктами сгорания.

Более того, внешние элементы могут быть расположены в нескольких зонах вдоль длины печи, что позволяет получать исключительно точные температурные профили, которых трудно достичь с помощью одного источника прямого тепла.

Понимание компромиссов

Ни один из подходов не является универсально превосходящим. Правильный выбор полностью зависит от ваших целей процесса и эксплуатационных ограничений.

Прямое электричество: Простота против контроля атмосферы

Основное преимущество прямого электрического преобразования — его относительная простота. Однако вы не получаете основной выгоды от чистоты атмосферы, поскольку материал по-прежнему находится в прямом контакте с потоком горячего газа, нагнетаемого в печь.

Косвенное электричество: Точность против сложности

Косвенный нагрев обеспечивает непревзойденный контроль температуры и атмосферы, что может привести к получению более качественных продуктов. Это достигается за счет более высоких первоначальных инвестиций и значительного перепроектирования, поскольку вы фундаментально меняете механизм теплопередачи.

Тепловая эффективность и пределы материала

Косвенный нагрев может создавать проблемы с теплопередачей, поскольку стенка самой печи становится барьером. Выбор материала реторты имеет решающее значение, поскольку он должен выдерживать высокие температуры и эффективно проводить тепло без деградации.

Как сделать правильный выбор в соответствии с вашей целью

Чтобы выбрать подходящий путь, вы должны сначала определить свою основную цель преобразования.

- Если ваша основная цель — быстрая декарбонизация с минимальными капитальными затратами: Прямой электрический генератор горячего газа — самый простой путь, заменяющий горелку с минимальными изменениями процесса.

- Если ваша основная цель — максимальное повышение чистоты продукта и контроля процесса: Переход на систему косвенного электрического нагрева — лучшее долгосрочное решение, поскольку оно отделяет источник тепла от технологической атмосферы.

- Если ваша основная цель — обработка чувствительных материалов, которые не могут выдержать никакого загрязнения: Косвенный электрический нагрев — единственный жизнеспособный вариант, поскольку он обеспечивает полностью изолированную и контролируемую внутреннюю среду.

В конечном счете, электрификация вашей печи — это возможность не только изменить источник энергии, но и коренным образом улучшить ваш процесс.

Сводная таблица:

| Подход | Ключевые особенности | Лучше всего подходит для |

|---|---|---|

| Прямое электрическое преобразование | Использует электрический генератор горячего газа; минимальное нарушение процесса; конвективная теплопередача | Быстрая декарбонизация с низкими капитальными затратами |

| Косвенное электрическое преобразование | Использует внешние нагревательные элементы; превосходная чистота и контроль; теплопередача посредством теплопроводности/излучения | Максимизация качества продукции и точности процесса |

Готовы электрифицировать вашу вращающуюся печь для повышения эффективности и чистоты? KINTEK специализируется на передовых высокотемпературных печах, включая глубокую индивидуальную настройку для ваших уникальных потребностей. Наша линейка продукции — включающая печи с муфелем, трубчатые печи, вращающиеся печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD — обеспечивает точный контроль и превосходную производительность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем адаптировать решение для вашей лаборатории!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

- Электрическая роторная печь для регенерации активированного угля

Люди также спрашивают

- Как регулируется глубина слоя в роторной печи и почему это важно? Оптимизация теплопередачи и эффективности

- Какими преимуществами обладают электрические вращающиеся печи с точки зрения контроля температуры? Достигните точности и равномерности для превосходных результатов

- Что такое роторная печь с электрическим нагревом и в каких отраслях она используется? Откройте для себя прецизионный нагрев для высокочистых материалов

- Почему вращающаяся печь особенно подходит для обработки FMDS с высоким содержанием углерода? Превратите углеродные отходы в ресурс

- Как сырьевой шлам перемещается внутри вращающейся печи? Освоение контролируемого потока для эффективной обработки