В роторной печи глубина слоя регулируется в основном с помощью механических препятствий, чаще всего кольцевой дамбы или специально разработанной конфигурации выходного торца. Этот контроль имеет решающее значение, поскольку глубина слоя напрямую определяет эффективность теплопередачи, количество времени, которое материал проводит в печи (время пребывания), а также общую стабильность и эффективность всего теплового процесса.

Контроль глубины слоя – это не просто управление объемом; это фундаментальный рычаг для управления временем контакта и площадью поверхности материала, подвергающегося воздействию источника тепла. Правильная настройка этого параметра оптимизирует качество продукта и потребление энергии, в то время как неправильная настройка приводит к неэффективности, нестабильности продукта и потенциальному повреждению оборудования.

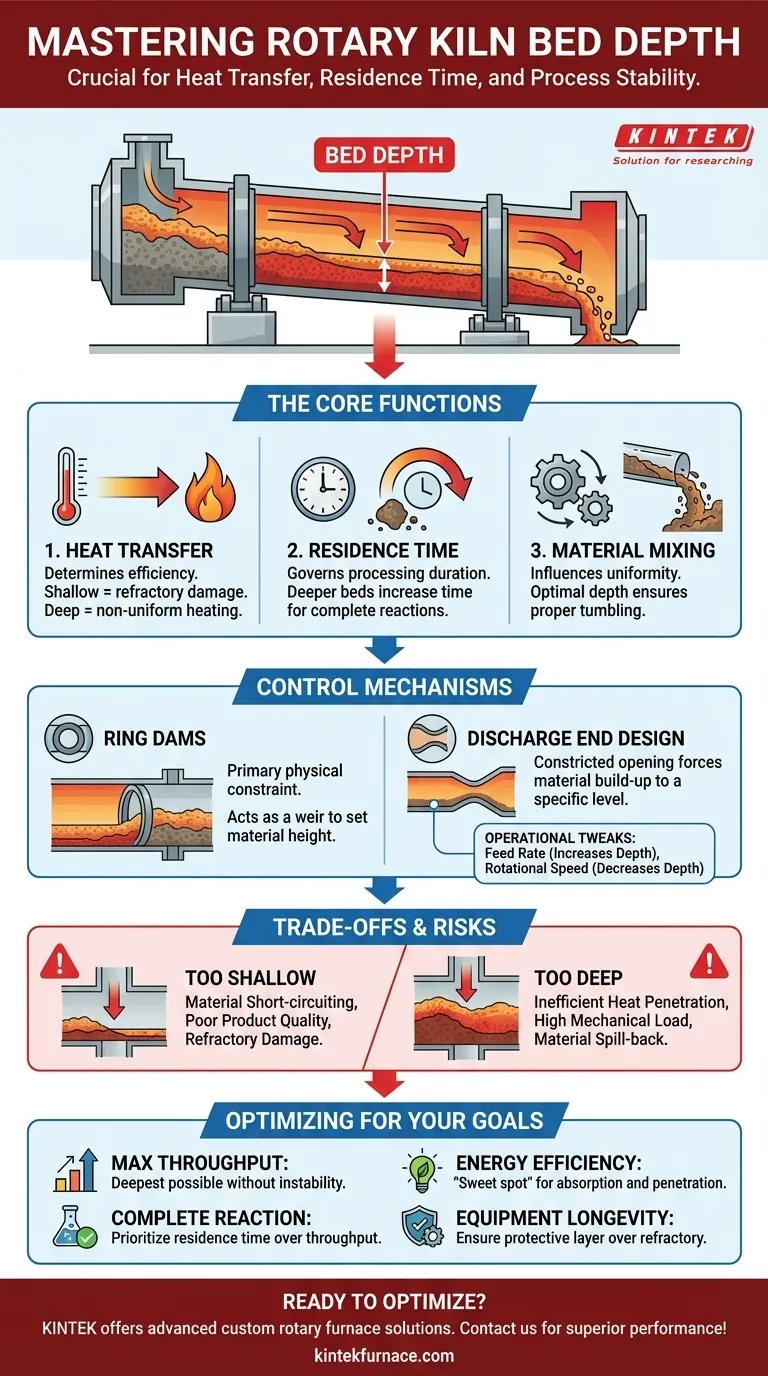

Основная функция глубины слоя

Понимание глубины слоя означает понимание сути тепловой и механической динамики печи. Это не статическое число, а ключевая переменная процесса с прямыми последствиями.

Регулирование теплопередачи

Роторная печь передает тепло материалу посредством прямого излучения пламени, конвекции горячего газа и теплопроводности от горячей футеровки. Глубина слоя определяет, насколько эффективно это происходит.

Если слой слишком мелкий, материал может пройти слишком быстро или перегреться на поверхности. Что более важно, мелкий слой не может адекватно защитить футеровку от прямого воздействия пламени, увеличивая износ и потери энергии.

Если слой слишком глубокий, тепло не может проникнуть в сердцевину слоя материала. Это приводит к неоднородному продукту, когда внешние слои обработаны, а внутренние остаются нетронутыми, что приводит к значительным потерям энергии.

Контроль времени пребывания

Время пребывания – продолжительность, в течение которой частица находится внутри печи – критически важно для большинства химических реакций и физических фазовых переходов. Глубина слоя, в сочетании с уклоном печи и скоростью вращения, регулирует это.

Дамба увеличивает глубину слоя, эффективно замедляя движение материала вперед и увеличивая время пребывания. Это гарантирует завершение процессов, требующих определенной продолжительности, таких как кальцинация или сжигание органических веществ.

Влияние на смешивание материалов

Характерное перекатывающееся движение роторной печи необходимо для воздействия тепла на все поверхности частиц и обеспечения однородного продукта. Глубина слоя напрямую влияет на качество этого смешивания.

Оптимальная глубина способствует непрерывному каскадному движению материала по поверхности слоя. Если слой слишком глубокий, это может привести к «осыпанию» или «лавинообразному сходу», когда большие участки движутся одновременно, что приводит к плохому смешиванию и механическому напряжению на приводе печи.

Механизмы контроля глубины слоя

Хотя скорость подачи и скорость вращения влияют, глубина слоя в основном определяется физическими особенностями конструкции внутри печи.

Роль кольцевых дамб

Кольцевая дамба, также известная как удерживающее кольцо, является наиболее распространенным механизмом управления. Это круглая стальная конструкция, футерованная огнеупором, которая приваривается к внутренней поверхности корпуса печи.

Эта дамба действует как водослив. Материал накапливается за ней до тех пор, пока глубина слоя не достигнет высоты дамбы, после чего он переливается через нее и продолжает свой путь вниз по печи. Высота и положение дамбы специально спроектированы под требования процесса.

Конструкция разгрузочного конца

В некоторых печах, особенно в тех, где нет дамбы в средней части печи, конструкция самого разгрузочного конца контролирует глубину слоя. Суженное отверстие или встроенная дамба на разгрузочном лотке заставляет материал накапливаться до определенного уровня, прежде чем он сможет выйти, эффективно устанавливая глубину слоя для всей установки.

Взаимодействие с эксплуатационными параметрами

В то время как дамбы обеспечивают основное физическое ограничение, операторы используют другие переменные для точной настройки. Увеличение скорости подачи материала динамически увеличит глубину слоя, в то время как увеличение скорости вращения печи, как правило, распределяет материал, слегка уменьшая глубину.

Понимание компромиссов и рисков

Выбор глубины слоя предполагает балансирование конкурирующих целей. Неправильная оценка этого параметра может привести к значительным эксплуатационным проблемам.

Риск недостаточной глубины слоя

Слишком мелкий слой может привести к короткому замыканию материала, когда мелкие частицы уносятся газовым потоком до того, как будут полностью обработаны. Это приводит к низкой производительности и низкому качеству продукта. Это также подвергает футеровку чрезмерному тепловому напряжению, сокращая срок ее службы.

Опасность чрезмерной глубины слоя

Чрезмерно глубокий слой неэффективен, так как тепло не достигает сердцевины материала. Это значительно увеличивает механическую нагрузку на приводную систему, подшипники и корпус печи. В тяжелых случаях это может привести к высыпанию материала из загрузочного конца, создавая угрозу безопасности и эксплуатации.

Правильный выбор для вашего процесса

Идеальная глубина слоя не является универсальным значением, а диктуется вашим конкретным материалом и целями процесса.

- Если ваша основная цель — максимизация пропускной способности: вы будете стремиться к максимально возможной глубине слоя без ущерба для однородности продукта или возникновения эксплуатационной нестабильности.

- Если ваша основная цель — обеспечение полной химической реакции: вы будете отдавать приоритет глубине слоя и конфигурации дамбы, которые гарантируют требуемое время пребывания, даже если это означает немного меньшую пропускную способность.

- Если ваша основная цель — энергоэффективность: вы будете искать «золотую середину», когда слой достаточно глубокий, чтобы поглощать большую часть доступного тепла, но достаточно мелкий, чтобы это тепло полностью проникало в материал.

- Если ваша основная цель — долговечность оборудования: вы всегда будете следить за тем, чтобы слой был достаточно глубоким, чтобы обеспечить защитный слой над футеровкой, избегая прямого воздействия пламени и минимизируя термический удар.

В конечном итоге, освоение глубины слоя заключается в превращении простого физического измерения в точный инструмент для оптимизации процесса.

Сводная таблица:

| Аспект | Влияние глубины слоя | Механизм контроля |

|---|---|---|

| Теплопередача | Влияет на эффективность; слишком мелкий слой рискует повредить футеровку, слишком глубокий вызывает неравномерный нагрев | Кольцевые дамбы, конструкция разгрузочного конца |

| Время пребывания | Определяет продолжительность обработки; более глубокие слои увеличивают время для реакций | Дамбы, скорость подачи, скорость вращения |

| Смешивание материалов | Влияет на однородность; оптимальная глубина обеспечивает правильное перекатывание, предотвращая осыпание | Регулировка глубины слоя с помощью механических препятствий |

| Эксплуатационные риски | Слишком мелкий слой приводит к короткому замыканию; слишком глубокий увеличивает механическую нагрузку и неэффективность | Балансирование глубины с целями процесса |

Готовы оптимизировать глубину слоя вашей роторной печи для превосходной производительности? В KINTEK мы используем выдающиеся научно-исследовательские разработки и собственное производство для предоставления передовых высокотемпературных печных решений, включая роторные печи и многое другое. Наши широкие возможности глубокой индивидуализации гарантируют, что мы точно соответствуем вашим уникальным экспериментальным требованиям, повышая теплопередачу, эффективность и качество продукта. Не позволяйте неэффективности сдерживать вас — свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашей лаборатории!

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь непрерывного действия малая вращающаяся печь для отопления завода пиролиза

- Электрическая вращающаяся печь пиролиза завод машина малый вращающаяся печь кальцинер

- Электрическая роторная печь для регенерации активированного угля

- Вращающаяся трубчатая печь с несколькими зонами нагрева

- Электрическая вращающаяся печь Малая вращающаяся печь Пиролиз биомассы Завод Вращающаяся печь

Люди также спрашивают

- Почему вращающаяся печь особенно подходит для обработки FMDS с высоким содержанием углерода? Превратите углеродные отходы в ресурс

- Каковы области применения вращающихся печей в промышленности строительных материалов помимо клинкера для цемента? Объяснение ключевых применений

- Как автоматизированное управление в электрических вращающихся печах приносит пользу промышленным процессам? Достижение непревзойденной точности и эффективности

- Что такое роторная печь с электрическим нагревом и в каких отраслях она используется? Откройте для себя прецизионный нагрев для высокочистых материалов

- Как сырьевой шлам перемещается внутри вращающейся печи? Освоение контролируемого потока для эффективной обработки