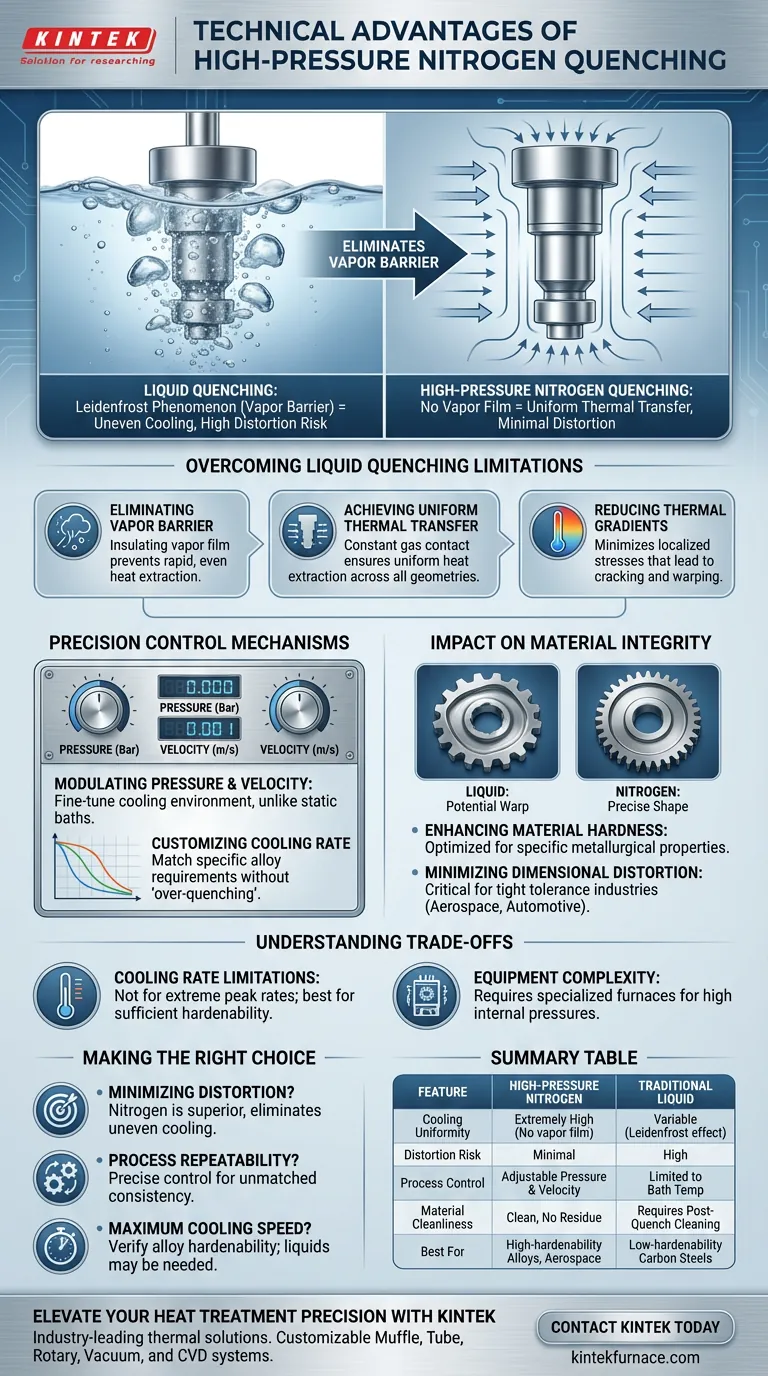

Основным техническим преимуществом азотного охлаждения под высоким давлением является устранение эффекта паровой пленки, что приводит к высокооднородному и предсказуемому процессу охлаждения. В отличие от жидких сред, которые могут вызывать неравномерное охлаждение из-за кипения, газ под высоким давлением позволяет точно контролировать скорость охлаждения, значительно уменьшая деформацию материала при сохранении твердости.

Заменяя жидкие среды азотом под высоким давлением, вы устраняете явление Лейденфроста — непредсказуемый паровой барьер, который изолирует металл. Это обеспечивает постоянную теплопередачу, позволяя достигать точных металлургических результатов и минимизировать погрешности размеров.

Преодоление ограничений жидкостного охлаждения

Устранение парового барьера

Традиционное жидкостное охлаждение часто страдает от явления Лейденфроста. Это происходит, когда вокруг горячего образца образуется паровая пленка, изолирующая его и препятствующая быстрой и равномерной теплоотдаче.

Достижение равномерной теплопередачи

Азот под высоким давлением полностью обходит эту «паровую фазу». Поскольку газ поддерживает постоянный контакт с поверхностью, теплоотдача равномерна по всей геометрии детали.

Снижение температурных градиентов

Равномерность газового охлаждения минимизирует локальные температурные градиенты. Это предотвращает возникновение внутренних напряжений, которые обычно приводят к растрескиванию или короблению в процессе охлаждения.

Механизмы точного контроля

Регулирование давления и скорости

Операторы могут точно настраивать среду охлаждения, регулируя два ключевых параметра: давление газа и скорость потока. Такой уровень контроля редко достижим при использовании статических жидкостных ванн.

Настройка скорости охлаждения

Манипулируя этими параметрами, можно запрограммировать скорость охлаждения в соответствии с конкретными требованиями сплава. Это гарантирует, что материал достигнет желаемого фазового превращения без «переохлаждения».

Влияние на целостность материала

Повышение твердости материала

Возможность точного управления кривой охлаждения позволяет оптимизировать твердость. Процесс может быть настроен для достижения специфических металлургических свойств, необходимых для высокопроизводительных применений.

Минимизация деформации размеров

Поскольку охлаждение равномерное и контролируемое, конечная деталь сохраняет свою форму более точно. Это снижение деформации имеет решающее значение для таких отраслей, как аэрокосмическая и автомобильная, где допуски по размерам очень строгие.

Понимание компромиссов

Ограничения скорости охлаждения

Хотя азот под высоким давлением универсален, он может не обеспечивать экстремально высоких пиковых скоростей охлаждения, как вода или масла с низкой вязкостью. Он наиболее эффективен для материалов с достаточной прокаливаемостью.

Сложность оборудования

Внедрение газового охлаждения под высоким давлением требует специализированных печей, способных выдерживать высокое внутреннее давление. Это контрастирует с более простыми системами, используемыми для масляного или водяного охлаждения.

Сделайте правильный выбор для вашей цели

Чтобы определить, является ли азот под высоким давлением подходящей средой для вашего процесса термообработки, рассмотрите ваши конкретные металлургические цели:

- Если ваш основной приоритет — минимизация деформации: Азот под высоким давлением является лучшим выбором, поскольку он устраняет неравномерное охлаждение, вызванное паровыми пленками.

- Если ваш основной приоритет — повторяемость процесса: Возможность точного контроля давления и скорости потока обеспечивает уровень согласованности, который не могут обеспечить жидкостные ванны.

- Если ваш основной приоритет — максимальная скорость охлаждения: Убедитесь, что ваш конкретный сплав имеет достаточную прокаливаемость для полного превращения при газовом охлаждении, поскольку жидкости могут по-прежнему требоваться для металлов с более низкой прокаливаемостью.

Точный контроль над средой охлаждения — это самый эффективный способ обеспечить предсказуемые и высококачественные результаты термообработки.

Сводная таблица:

| Характеристика | Азотное охлаждение под высоким давлением | Традиционное жидкостное охлаждение |

|---|---|---|

| Равномерность охлаждения | Чрезвычайно высокая (без паровой пленки) | Переменная (эффект Лейденфроста) |

| Риск деформации | Минимальный из-за равномерных градиентов | Высокий из-за неравномерного охлаждения |

| Контроль процесса | Регулируемое давление и скорость газа | Ограничено температурой ванны |

| Чистота материала | Чисто, без остатков на деталях | Требуется очистка после охлаждения |

| Лучше всего подходит для | Сплавы с высокой прокаливаемостью и аэрокосмическая промышленность | Низкоуглеродистые стали с низкой прокаливаемостью |

Повысьте точность термообработки с KINTEK

Не позволяйте непредсказуемым паровым барьерам ставить под угрозу целостность вашего материала. KINTEK предлагает передовые термические решения, подкрепленные экспертными исследованиями и разработками, а также производством. Наш разнообразный ассортимент муфельных, трубчатых, роторных, вакуумных и CVD систем полностью настраивается в соответствии с вашими конкретными требованиями к охлаждению и давлению.

Независимо от того, минимизируете ли вы деформацию размеров для аэрокосмических компонентов или стремитесь к превосходной повторяемости процесса, наши высокотемпературные печи обеспечивают необходимый контроль. Свяжитесь с KINTEK сегодня, чтобы обсудить уникальные потребности вашего проекта и узнать, как наши передовые технологии печей могут оптимизировать ваши металлургические результаты.

Визуальное руководство

Ссылки

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Печь с контролируемой инертной азотной атмосферой 1200℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Как вакуумные печи используются при термической обработке металлов? Повышение качества металла с помощью прецизионной термообработки

- Как обычно осуществляется охлаждение в вакуумных печах? Освоение точной термообработки для превосходных результатов

- Какие меры безопасности важны для вакуумных печей для отжига? Обеспечьте надежную работу и защитите свою лабораторию

- В чем разница между вакуумной закалкой и обычной закалкой? Руководство по превосходному качеству поверхности

- Какие методы нагрева доступны для вакуумных печей графитизации? Индукционный против резистивного нагрева

- Какова ключевая функция внутреннего диска для кристаллизации конденсации с водяным охлаждением в печи вакуумного сублимации? Мастерская очистка металлов

- Как печь сопротивления с графитовым нагревом способствует нитрированию порошка кремния? Достигните совершенства в керамике

- Насколько энергоэффективны вакуумные печи для отжига? Экономьте 20-30% на затратах на электроэнергию благодаря усовершенствованному нагреву.