Основное различие между вакуумной закалкой и традиционной закалкой заключается в среде, в которой нагревается металл. При традиционной закалке детали нагреваются в атмосфере, содержащей кислород, в то время как при вакуумной закалке они нагреваются в контролируемом, бескислородном вакууме. Это единственное различие является источником существенных расхождений в качестве поверхности, точности размеров и необходимости последующей обработки.

Выбор между вакуумной и традиционной закалкой — это не просто вопрос придания детали большей твердости; это стратегическое решение, которое определяет конечную целостность поверхности, точность размеров и общую стоимость изготовления вашего компонента.

Как традиционная закалка устанавливает базовый уровень

Традиционная, или «обычная», закалка включает нагрев стальной детали до критической температуры в открытой печи, а затем ее быстрое охлаждение (закалку) в среде, такой как воздух, масло или вода.

Проблема воздействия атмосферы

Во время нагрева кислород в атмосфере вступает в реакцию с горячей поверхностью металла. Этот процесс, известный как окисление, образует темный, шелушащийся слой окалины.

Эта окалина нежелательна, поскольку она изменяет текстуру и размеры поверхности детали. Ее необходимо удалять с помощью вторичных операций, таких как пескоструйная обработка, шлифовка или химическое травление, что увеличивает время и стоимость производственного процесса.

Преимущество вакуумной закалки: полный контроль над средой

Вакуумная закалка выполняет ту же функцию — нагрев и закалку, — но делает это внутри герметичной камеры, из которой удалена почти вся атмосфера. Затем для закалки используется инертный газ под высоким давлением, например азот.

Устранение окисления для «светлой» отделки

Удаляя кислород, вакуумная закалка полностью предотвращает окисление и образование окалины.

Детали выходят из печи с чистой, светлой металлической поверхностью, такой же, как и до обработки. Это часто устраняет необходимость в какой-либо последующей очистке или финишной обработке поверхности.

Обеспечение непревзойденной точности размеров

Контролируемый, равномерный нагрев и газовая закалка внутри вакуумной печи минимизируют термический шок. Это приводит к значительно меньшему искажению, короблению и изменению размеров по сравнению с более агрессивной жидкостной закалкой традиционными методами.

Для деталей с жесткими допусками, таких как пресс-формы для литья под давлением, штампы и прецизионные шестерни, эта стабильность является обязательным условием.

Достижение превосходной металлургической чистоты

Вакуумная среда активно удаляет примеси с поверхности металла, что приводит к более чистой и однородной металлургической структуре. Такой уровень контроля обеспечивает высокую воспроизводимость результатов и оптимальные свойства материала, что критически важно для высокоэффективных сплавов.

Понимание практических компромиссов

Хотя вакуумная закалка предлагает очевидные преимущества, она не является универсальным решением. Правильный выбор зависит от вашего материала, сложности детали и бюджета.

Качество поверхности против первоначальных затрат

Традиционная закалка имеет более низкую первоначальную стоимость процесса, но влечет за собой «скрытые» расходы на последующую очистку и устранение деформации деталей.

Вакуумная закалка имеет более высокую первоначальную стоимость из-за специализированного оборудования. Однако она может снизить общие производственные затраты за счет устранения вторичных операций и минимизации процента брака.

Пригодность процесса и тип материала

Традиционная закалка универсальна и эффективна для широкого спектра обычных и низколегированных сталей. Агрессивная закалка, например в воде, необходима для материалов с низкой прокаливаемостью.

Газовая закалка при вакуумной обработке менее резкая, что делает ее идеальной для воздухо- и маслотвердеющих инструментальных сталей и других высоколегированных материалов. Она не подходит для сталей, требующих чрезвычайно быстрой закалки в воде для достижения полной твердости.

Сделайте правильный выбор в соответствии с вашей целью

Выбирайте метод термообработки на основе конечных требований компонента.

- Если ваш основной приоритет — экономическая эффективность для простых деталей из низколегированных сталей, где чистота поверхности не является критичной: Традиционная закалка — практичный и экономичный выбор.

- Если ваш основной приоритет — сохранение тонких деталей, жестких допусков и безупречной чистоты поверхности: Вакуумная закалка — превосходный и часто необходимый метод.

- Если ваш основной приоритет — достижение максимальной однородности и производительности высокоценных сплавов: Точный контроль вакуумной закалки обеспечивает непревзойденную воспроизводимость и металлургическую чистоту.

Понимая среду, в которой обрабатывается ваша деталь, вы получаете прямой контроль над ее конечным качеством, производительностью и стоимостью.

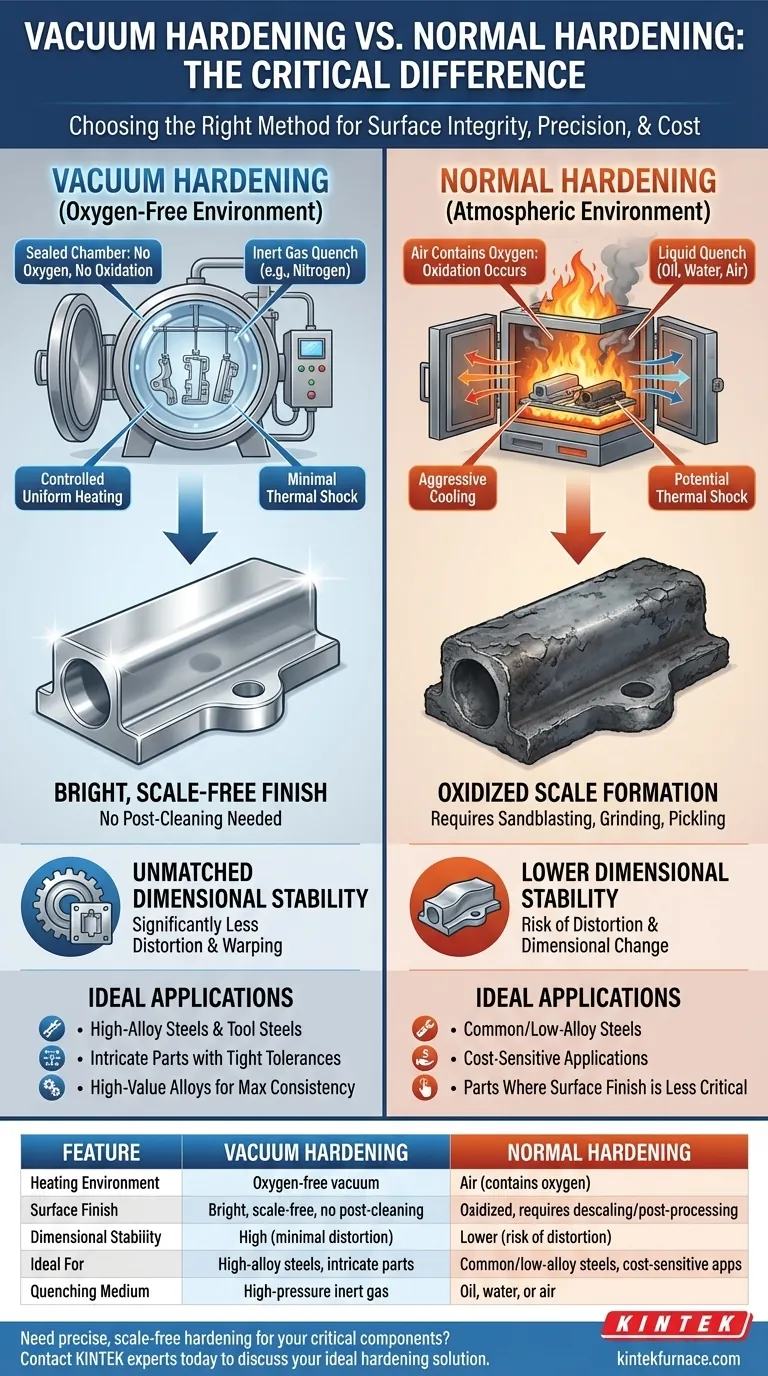

Сводная таблица:

| Характеристика | Вакуумная закалка | Обычная закалка |

|---|---|---|

| Среда нагрева | Бескислородный вакуум | Воздух (содержит кислород) |

| Чистота поверхности | Светлая, без окалины, не требует последующей очистки | Окисленная, требует удаления окалины/последующей обработки |

| Точность размеров | Высокая (минимальное искажение/коробление) | Ниже (риск искажения) |

| Идеально подходит для | Высоколегированные стали, сложные детали, жесткие допуски | Обычные/низколегированные стали, экономически чувствительные применения |

| Среда закалки | Инертный газ под высоким давлением (например, азот) | Масло, вода или воздух |

Нужна точная закалка без окалины для ваших критически важных компонентов?

Используя исключительные возможности НИОКР и собственное производство, KINTEK предлагает разнообразные лаборатории и производственные мощности с передовыми высокотемпературными печными решениями. Наша линейка продукции, включая вакуумные печи и печи с контролируемой атмосферой, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных требований к термообработке — обеспечивая превосходную целостность поверхности, точность размеров и воспроизводимость результатов для ваших высокоценных сплавов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить идеальное решение для закалки вашего применения.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность