По своей сути, вакуумная термообработка — это процесс нагрева и охлаждения металлов или сплавов в условиях высокого вакуума. Удаляя воздух и другие газы из герметичной камеры печи, этот метод предотвращает нежелательные химические реакции, такие как окисление и обезуглероживание, которые в противном случае произошли бы при повышенных температурах. Результатом является компонент с превосходным качеством поверхности и высокопредсказуемыми свойствами материала.

Истинная ценность вакуумной термообработки заключается не просто в отсутствии воздуха, а в исключительном уровне контроля, который она обеспечивает. Этот контроль позволяет точно манипулировать микроструктурой материала, получая чистые, яркие и высокопроизводительные детали, недостижимые при использовании обычных атмосферных методов.

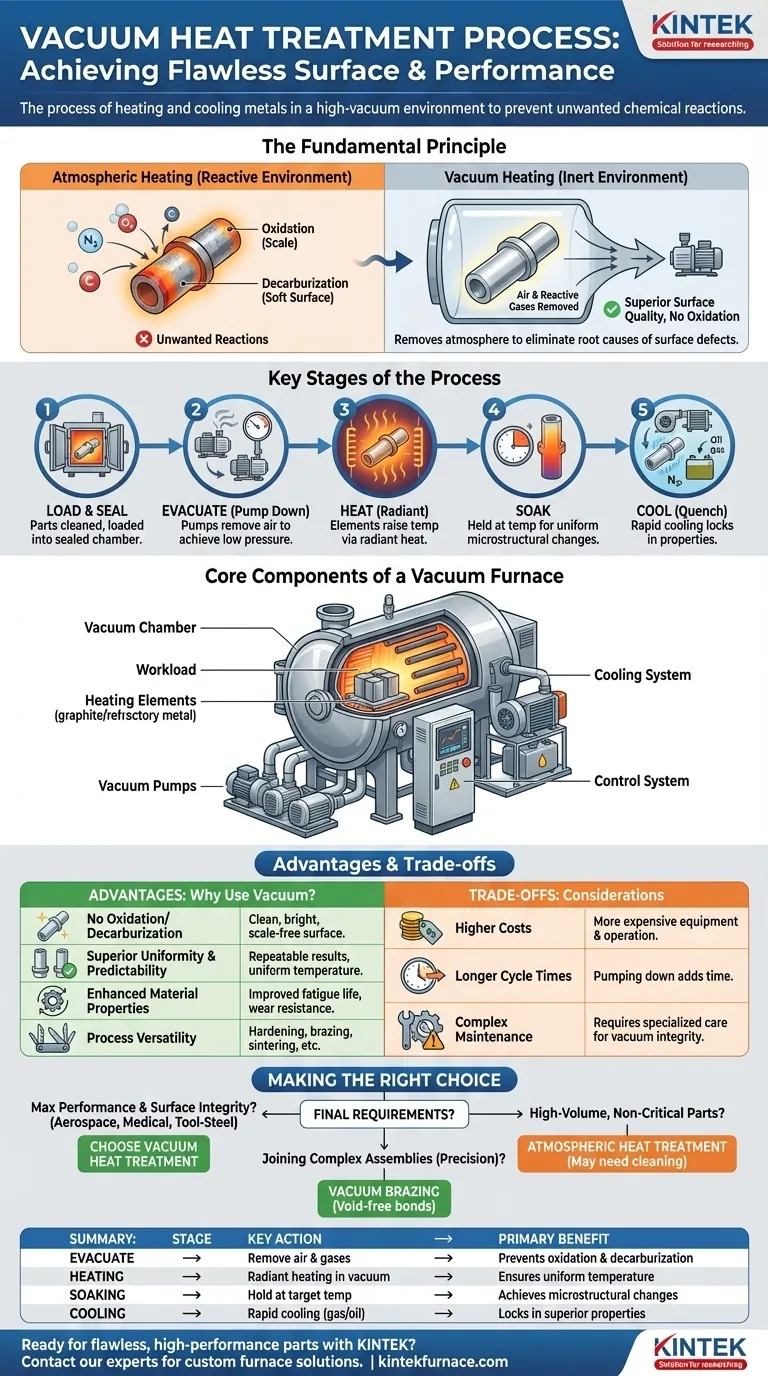

Как работает вакуумный процесс

Чтобы понять преимущества вакуумной термообработки, важно сначала уяснить ее принципы работы и основные этапы. Весь процесс разработан с одной целью: создание химически инертной среды.

Основной принцип: удаление атмосферы

Воздух вокруг нас содержит примерно 78% азота, 21% кислорода и следовые количества других газов. При высоких температурах эти элементы легко вступают в реакцию с поверхностью горячего металла.

Кислород вызывает окисление (образование окалины), а для сталей углерод в атмосфере может привести к непреднамеренному науглероживанию, в то время как его отсутствие может вызвать обезуглероживание (потерю углерода с поверхности), что размягчает материал. Откачивая эти реактивные газы из печи, мы устраняем первопричину этих поверхностных дефектов.

Основные этапы процесса

Типичный цикл вакуумной термообработки следует точной последовательности:

- Загрузка и герметизация: Детали очищаются и загружаются в печь, которая затем герметично закрывается.

- Эвакуация (откачка): Серия вакуумных насосов удаляет воздух из камеры для достижения требуемого низкого давления.

- Нагрев: Электрические нагревательные элементы повышают температуру рабочей загрузки до определенной заданной точки. Тепло передается преимущественно излучением в вакууме.

- Выдержка: Материал выдерживается при этой температуре в течение заданного времени, чтобы обеспечить равномерный нагрев всей детали и достижение желаемых микроструктурных изменений.

- Охлаждение (закалка): Деталь быстро охлаждается для фиксации желаемых свойств. Это может быть сделано путем заполнения камеры инертным газом высокого давления (например, азотом или аргоном) или, в некоторых печах, путем закалки в вакуумно-совместимом масле.

Основные компоненты вакуумной печи

Несколько критически важных систем работают согласованно для управления этим процессом с высокой точностью:

- Вакуумная камера: Прочный, герметичный сосуд, который содержит рабочую загрузку и может выдерживать как высокие температуры, так и экстремальные перепады давления.

- Нагревательные элементы: Обычно изготавливаются из графита или тугоплавких металлов, эти элементы излучают тепло на детали без необходимости конвекции.

- Вакуумные насосы: Многоступенчатая система, часто включающая форвакуумный насос и диффузионный или бустерный насос, используется для эффективного создания и поддержания высокого вакуума.

- Система охлаждения: Мощный газовый вентилятор и теплообменник для быстрой газовой закалки или встроенный масляный бак для масляной закалки.

- Система управления: Сложная компьютерная система, которая автоматизирует и контролирует каждый этап цикла, от уровней давления до скорости нарастания температуры и профилей охлаждения.

Преимущества вакуумной среды

Использование вакуума сложнее, чем нагрев на открытом воздухе, но преимущества оправдывают инвестиции для критически важных применений.

Отсутствие окисления или обезуглероживания

Это главное преимущество. Детали выходят из печи с чистой, яркой, без окалины поверхностью, что часто устраняет необходимость в послеобработочных процессах очистки, таких как пескоструйная обработка или химическое травление.

Превосходная однородность и предсказуемость

Лучистый нагрев в вакууме обеспечивает чрезвычайно равномерное распределение температуры по всей рабочей загрузке. Это, в сочетании с отсутствием атмосферных помех, гарантирует высокую повторяемость результатов от партии к партии.

Улучшенные свойства материала

Чистая среда обработки предотвращает поверхностное загрязнение, что приводит к увеличению усталостной прочности и износостойкости. Такие процессы, как вакуумное науглероживание, могут контролироваться с исключительной точностью, создавая твердый, износостойкий поверхностный слой с прочной сердцевиной.

Универсальность процесса

Одна вакуумная печь может выполнять широкий спектр процессов, включая закалку, отжиг, отпуск, пайку, дегазацию и спекание, что делает ее очень гибким активом в современном цехе термообработки.

Понимание компромиссов

Хотя вакуумная термообработка является мощным инструментом, она не является универсальным решением для каждого применения. Объективность требует признания ее ограничений.

Более высокие затраты на оборудование и эксплуатацию

Вакуумные печи значительно сложнее и дороже в приобретении и эксплуатации, чем их атмосферные аналоги. Необходимость в прочных вакуумных камерах, насосах и сложных системах управления увеличивает первоначальные инвестиции.

Более длительные циклы

Процесс откачки камеры до глубокого вакуума может значительно увеличить общее время цикла. Для простых, крупносерийных деталей, где качество поверхности не является критическим, атмосферные печи могут обеспечить более высокую производительность.

Повышенная сложность обслуживания

Поддержание целостности вакуума имеет первостепенное значение. Уплотнения, насосы и внутренние компоненты печи требуют специализированного и тщательного обслуживания для предотвращения утечек и обеспечения стабильной работы.

Правильный выбор для вашей цели

Решение об использовании вакуумной термообработки должно основываться на конечных требованиях к компоненту.

- Если ваш основной акцент делается на максимальной производительности и целостности поверхности: Вакуумная обработка — это окончательный выбор для критически важных аэрокосмических, медицинских или инструментальных компонентов, где окисление или обезуглероживание недопустимы.

- Если ваш основной акцент делается на соединении сложных узлов с точностью: Вакуумная пайка — это важный процесс, который предотвращает загрязнение швов и обеспечивает прочные, бездефектные соединения.

- Если ваш основной акцент делается на крупносерийных, некритичных деталях: Традиционная атмосферная термообработка может быть более экономичной, при условии, что последующие операции по очистке поверхности приемлемы.

Понимая эти принципы, вы можете выбрать точный термический процесс, который гарантирует требуемую целостность и производительность вашего конечного продукта.

Сводная таблица:

| Этап | Ключевое действие | Основное преимущество |

|---|---|---|

| Эвакуация | Удаление воздуха и реактивных газов | Предотвращает окисление и обезуглероживание |

| Нагрев | Лучистый нагрев в вакууме | Обеспечивает равномерное распределение температуры |

| Выдержка | Выдержка при целевой температуре | Достижение желаемых микроструктурных изменений |

| Охлаждение/Закалка | Быстрое охлаждение инертным газом или маслом | Фиксация превосходных свойств материала |

Готовы получить безупречные, высокопроизводительные детали с помощью точной вакуумной термообработки?

В KINTEK мы используем наши исключительные научно-исследовательские разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим уникальным потребностям. Независимо от того, требуется ли для вашего применения муфельная, трубчатая, роторная, вакуумная и атмосферная печь или специализированная система CVD/PECVD, наши широкие возможности индивидуальной настройки гарантируют, что ваш процесс обеспечит непревзойденную целостность поверхности и производительность материала.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши вакуумные печи могут решить ваши самые критические задачи термической обработки.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов