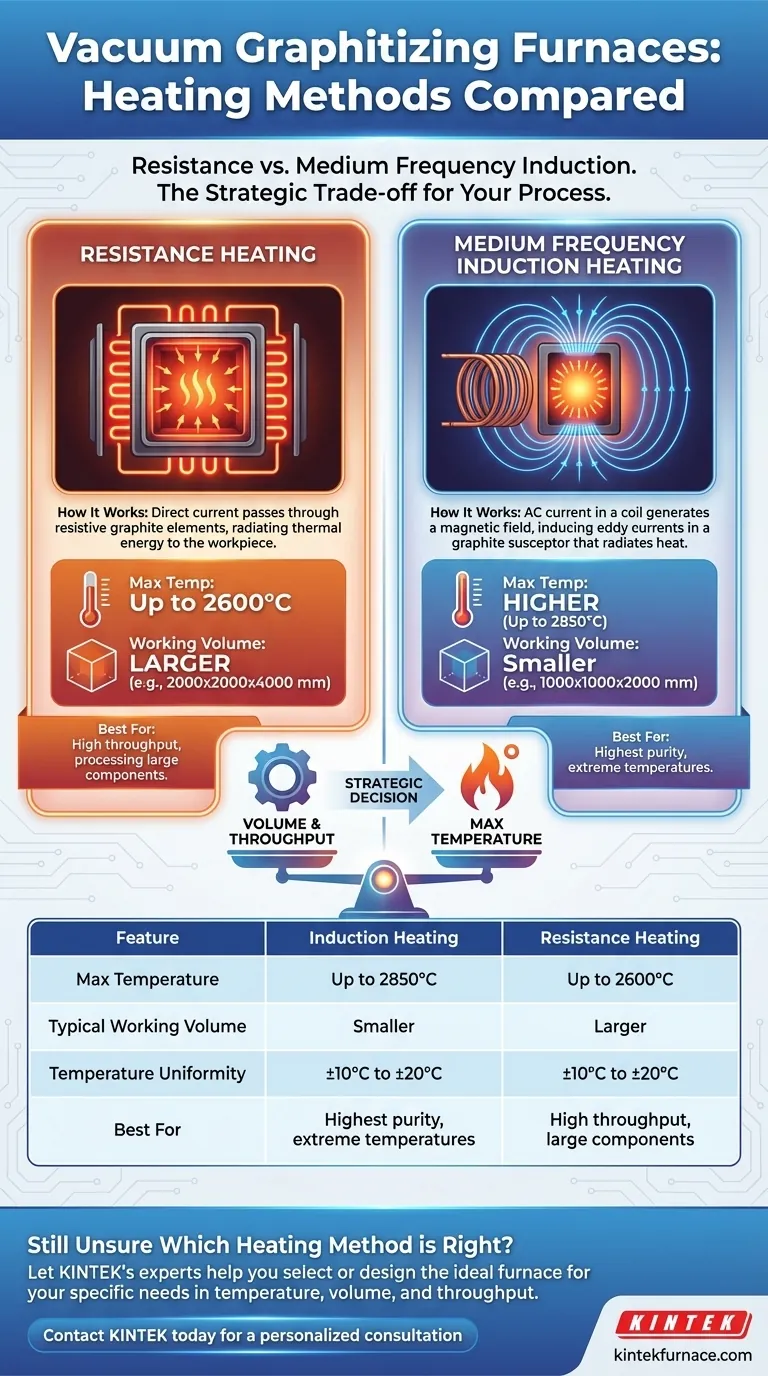

По сути, вакуумная печь графитизации может быть оснащена одним из двух основных методов нагрева. Выбор зависит от конкретной конфигурации и эксплуатационных требований, основываясь на компромиссе между максимальной температурой и размером рабочего объема. Два метода — это среднечастотный индукционный нагрев и резистивный нагрев.

Центральное решение между методами нагрева является стратегическим: индукционный нагрев обеспечивает более высокие максимальные температуры, что делает его идеальным для самых сложных процессов графитизации, в то время как резистивный нагрев позволяет создавать значительно большие объемы печей, отдавая приоритет пропускной способности и обработке крупных компонентов.

Как работает каждый метод нагрева

Чтобы понять компромиссы, вы должны сначала понять основные принципы того, как каждый метод генерирует тепло в вакуумной среде. Оба эффективны, но достигают своей цели по-разному.

Резистивный нагрев

Резистивный нагрев — прямой и надежный метод. Он работает путем пропускания высокого электрического тока через нагревательные элементы, изготовленные из материала с высоким электрическим сопротивлением, обычно графита.

Эти графитовые элементы расположены вокруг «горячей зоны» печи, окружая обрабатываемый материал. Когда через них течет ток, они нагреваются за счет эффекта Джоуля и излучают тепловую энергию на заготовку и графитовый тигель, в котором она находится.

Среднечастотный индукционный нагрев

Индукционный нагрев — это косвенный метод, использующий электромагнетизм. Переменный ток высокой частоты пропускается через медную катушку, которая обычно расположена за пределами вакуумной камеры или охлаждается водой внутри нее.

Эта катушка генерирует мощное и быстро меняющееся магнитное поле. Магнитное поле проникает в печь и индуцирует мощные электрические вихревые токи внутри графитового поглотителя или муфеля в горячей зоне. Именно этот графитовый поглотитель интенсивно нагревается и, в свою очередь, излучает тепло на обрабатываемый материал.

Ключевые различия: Сравнение

Хотя оба метода достигают высоких температур, необходимых для графитизации, в источниках отмечаются критические различия в их рабочих характеристиках, которые напрямую влияют на их пригодность для различных применений.

Максимальная температура

Индукционный нагрев имеет явное преимущество в способности достигать пиковой температуры. Печи, использующие этот метод, могут достигать температуры до 2850°C.

Резистивный нагрев, хотя и способен достигать очень высоких температур, обычно ограничивается немного более низкой отметкой в 2600°C. Эта разница может иметь решающее значение для определенных процессов обработки передовых материалов.

Доступный рабочий объем

Здесь преуспевает резистивный нагрев. Печи с резистивным нагревом могут быть сконструированы с очень большими рабочими зонами, с примерами, достигающими 2000x2000x4000 мм.

Системы индукционного нагрева, из-за физики создания однородного магнитного поля, как правило, ограничены меньшими рабочими объемами, например, 1000x1000x2000 мм или меньше.

Равномерность температуры

Оба метода обеспечивают превосходную равномерность температуры, что критически важно для получения стабильных свойств материала.

Указанная однородность для обоих составляет от ±10°C до ±20°C, в зависимости от конкретной конструкции печи и систем управления. Резистивный нагрев имеет небольшое потенциальное преимущество в нижней границе этого диапазона, но оба считаются высокооднородными.

Конструкция и материалы

Выбор метода нагрева — лишь часть системы печи. В источниках отмечается, что конструкция печи также включает выбор изоляционных материалов (мягкий войлок против жесткого композитного войлока) и качества самих материалов нагревателя и муфеля (например, изотопный против мелкозернистого графита).

Эти выборы взаимодействуют с методом нагрева, определяя общую производительность, эффективность и срок службы печи.

Понимание компромиссов

Выбор заключается не в том, какой метод «лучше» в вакууме, а в том, какой лучше для конкретной цели. Выбор неправильной системы может привести к ограничениям процесса или ненужным капитальным затратам.

Основной компромисс — это максимальная температура против объема печи. Если ваш процесс абсолютно требует температур выше 2600°C, индукционный нагрев — ваш единственный жизнеспособный вариант. Однако этот выбор ограничивает вас меньшим объемом обработки за один цикл.

И наоборот, если ваш приоритет — высокая пропускная способность или обработка очень крупных монолитных деталей, печь с резистивным нагревом обеспечивает необходимый масштаб. Вы должны принять немного более низкую максимальную рабочую температуру в обмен на этот объем.

Выбор правильного варианта для вашей цели

Единственными факторами, имеющими значение, являются конкретные требования вашего применения к температуре, размеру детали и объему производства.

- Если ваше основное внимание уделяется достижению максимально возможной чистоты материала и кристаллической структуры: Выбирайте индукционную печь благодаря ее превосходной способности достигать максимальной температуры (до 2850°C).

- Если ваше основное внимание уделяется максимизации пропускной способности производства или обработке крупных компонентов: Выбирайте печь с резистивным нагревом из-за ее способности вмещать значительно большие рабочие объемы.

- Если ваш процесс находится в пределах 2600°C и включает детали среднего размера: Оба варианта жизнеспособны, и решение может зависеть от второстепенных факторов, таких как стоимость, существующая инфраструктура и предпочтения производителя.

Понимая этот основной компромисс, вы можете указать печь, которая точно соответствует вашим эксплуатационным потребностям.

Сводная таблица:

| Характеристика | Индукционный нагрев | Резистивный нагрев |

|---|---|---|

| Макс. температура | До 2850°C | До 2600°C |

| Типичный рабочий объем | Меньше (например, 1000x1000x2000 мм) | Больше (например, 2000x2000x4000 мм) |

| Равномерность температуры | ±10°C до ±20°C | ±10°C до ±20°C |

| Лучше всего подходит для | Наивысшая чистота, экстремальные температуры | Высокая пропускная способность, крупные компоненты |

Все еще не уверены, какой метод нагрева подходит для вашего процесса графитизации?

Используя исключительные исследования и разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, дополняется нашими широкими возможностями глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований.

Позвольте нашим экспертам помочь вам выбрать или спроектировать идеальную печь для ваших конкретных потребностей в температуре, объеме и пропускной способности.

Свяжитесь с KINTEK сегодня для получения персональной консультации!

Визуальное руководство

Связанные товары

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Почему графит является экономически эффективным для вакуумных печей? Максимизация долгосрочной рентабельности инвестиций и эффективности

- Как графит способствует повышению энергоэффективности вакуумных печей? Достижение более быстрого и равномерного нагрева

- Каково основное применение вакуумных термообрабатывающих печей в аэрокосмической отрасли? Повышение производительности компонентов с высокой точностью

- Каков механизм и эффект пост-отжига тонких пленок NiTi в вакуумной печи? Активация сверхэластичности

- Почему графит является предпочтительным материалом для нагревательных элементов в высокотемпературных вакуумных печах?