По сути, основным преимуществом химического осаждения из газовой фазы (CVD) является его способность производить исключительно высокочистые, однородные и долговечные тонкие пленки, которые химически связаны с подложкой. Однако эти преимущества достигаются за счет высоких первоначальных инвестиций в оборудование, дорогих и потенциально опасных прекурсоров, а также высоких рабочих температур, которые могут ограничивать типы используемых подложек.

Хотя первоначальные затраты и эксплуатационные требования химического осаждения из газовой фазы значительны, это превосходный процесс, когда производительность, чистота и однородность тонкой пленки являются бескомпромиссными для успеха конечного продукта.

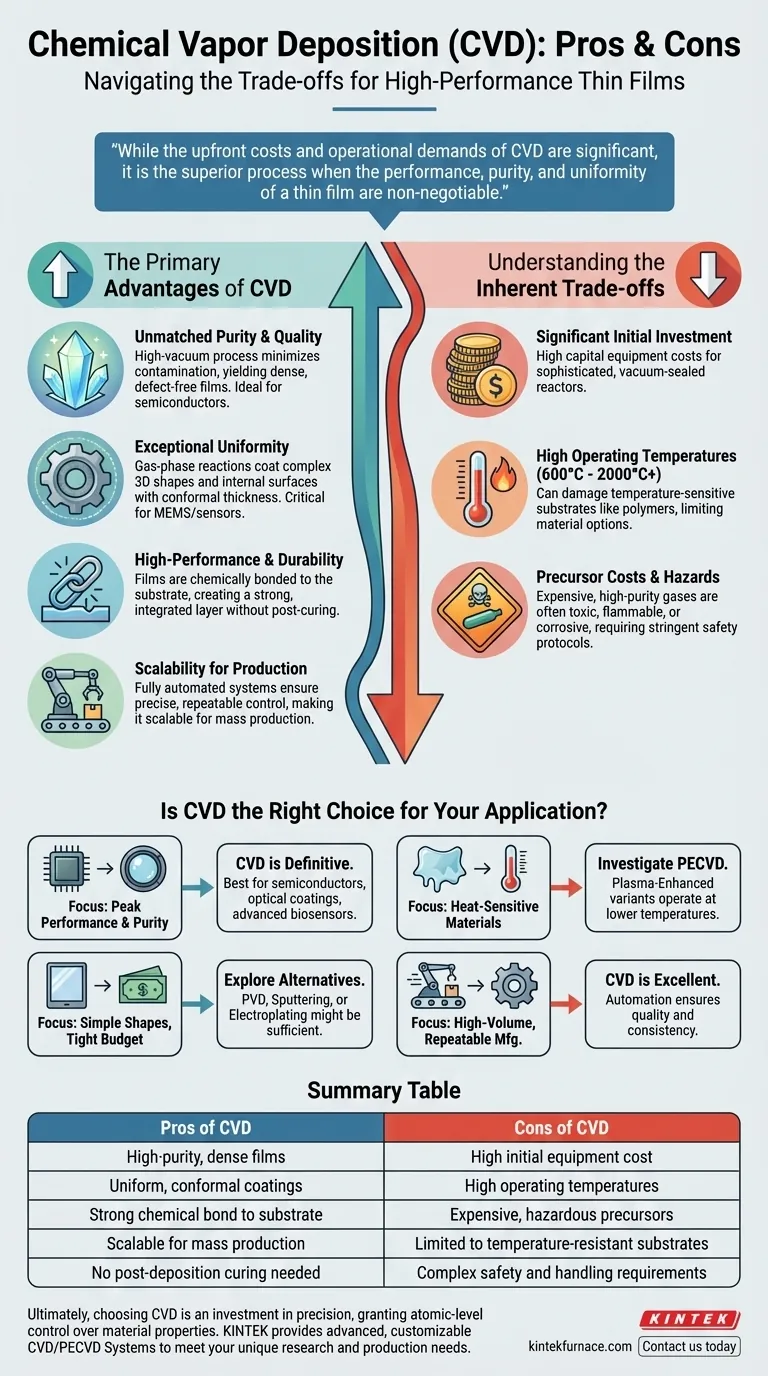

Основные преимущества CVD

Чтобы понять, подходит ли вам CVD, необходимо выйти за рамки простого списка плюсов и минусов и изучить конкретные результаты, которые дает этот процесс. Это предпочтительный метод для многих высокопроизводительных приложений по нескольким ключевым причинам.

Непревзойденная чистота и качество

Поскольку CVD происходит в высоковакуумной камере, загрязнение из атмосферы минимизируется. В процессе используются высокочистые газы-прекурсоры для осаждения материала молекула за молекулой, что приводит к получению плотной и бездефектной пленки превосходного качества.

Этот уровень контроля является причиной того, почему CVD является основополагающим процессом в полупроводниковой промышленности, где даже мельчайшие примеси могут испортить микросхему.

Исключительная однородность по поверхностям

В отличие от методов осаждения по прямой видимости (например, распыления), CVD включает газофазные реакции. Газы-прекурсоры обтекают подложку, позволяя химической реакции равномерно происходить по всем открытым участкам, включая сложные 3D-формы и внутренние поверхности.

Это создает очень конформное покрытие равномерной толщины, что критически важно для таких компонентов, как датчики и микроэлектромеханические системы (МЭМС).

Высокая производительность и долговечность

Буква «C» в CVD означает химический, что означает, что пленка не просто наносится; она химически связана с поверхностью подложки. Это создает невероятно прочный и долговечный слой, который становится неотъемлемой частью компонента.

Полученные пленки осаждаются в своем конечном, стабильном состоянии и не требуют отдельного процесса отверждения, что упрощает производство.

Масштабируемость для крупносерийного производства

Современные системы CVD полностью автоматизированы, что позволяет точно и воспроизводимо контролировать температуру, давление и расход газа.

После того как рецепт процесса отработан, его можно многократно выполнять с минимальными отклонениями, что делает CVD очень масштабируемым для массового производства высокопроизводительных компонентов, используемых в бытовой электронике, автомобильных датчиках и интеллектуальных устройствах.

Понимание присущих компромиссов

Высокая производительность CVD является результатом сложного и ресурсоемкого процесса. Признание этих компромиссов имеет решающее значение для принятия обоснованного решения.

Значительные первоначальные инвестиции

Реакторы CVD — это сложные машины, которые должны поддерживать высокий вакуум, работать с точными газовыми смесями и функционировать при экстремальных температурах. Эта сложность напрямую приводит к высоким капитальным затратам на оборудование.

Для мелкомасштабных проектов или приложений, где «достаточно хорошо» приемлемо, первоначальные инвестиции в промышленную систему CVD могут быть непомерно высокими.

Высокие рабочие температуры

Традиционные процессы CVD часто требуют температур подложки в диапазоне от 600°C до более 2000°C для протекания необходимых химических реакций.

Этот нагрев может повредить или деформировать чувствительные к температуре подложки, такие как полимеры или некоторые низкоплавкие металлы, что значительно ограничивает материалы, которые можно покрывать.

Стоимость и опасность прекурсоров

Специализированные, высокочистые газы, используемые в качестве прекурсоров в CVD, часто дороги. Их стоимость может быть значительным фактором в общей цене за единицу.

Кроме того, многие из этих прекурсоров токсичны, легковоспламеняемы или коррозионны. Это требует строгих протоколов безопасности, специализированного оборудования для обращения и надежных систем управления выхлопными газами, что увеличивает как эксплуатационную сложность, так и стоимость.

Подходит ли CVD для вашего применения?

Решение об использовании CVD полностью зависит от ваших конкретных технических требований и бизнес-целей. Используйте эти пункты в качестве руководства.

- Если ваша основная цель — максимальная производительность и чистота материала: CVD — это окончательный выбор для создания высококачественных пленок, необходимых для полупроводников, оптических покрытий и передовых биосенсоров.

- Если ваша основная цель — покрытие простых форм с ограниченным бюджетом: Высокая стоимость и сложность CVD могут быть излишними; вам следует рассмотреть альтернативы, такие как физическое осаждение из газовой фазы (PVD), распыление или гальванопокрытие.

- Если ваша основная цель — покрытие термочувствительных материалов: Традиционный высокотемпературный CVD непригоден. Вам необходимо изучить низкотемпературные варианты, такие как плазменно-усиленное CVD (PECVD), чтобы избежать повреждения подложки.

- Если ваша основная цель — крупносерийное, повторяемое производство: После того как процесс налажен, автоматизация CVD делает его отличным выбором для масштабируемого производства, где качество и согласованность не могут быть скомпрометированы.

В конечном итоге, выбор CVD — это инвестиция в точность, предоставляющая вам атомный контроль над свойствами вашего материала там, где это наиболее важно.

Сводная таблица:

| Плюсы CVD | Минусы CVD |

|---|---|

| Высокочистые, плотные пленки | Высокая первоначальная стоимость оборудования |

| Однородные, конформные покрытия | Высокие рабочие температуры |

| Прочная химическая связь с подложкой | Дорогие, опасные прекурсоры |

| Масштабируемость для массового производства | Ограничено термостойкими подложками |

| Не требуется последующее отверждение | Сложные требования к безопасности и обращению |

Нужно высокопроизводительное решение CVD, адаптированное к вашим уникальным требованиям? KINTEK использует исключительные возможности в области НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, включая наши специализированные системы CVD/PECVD. Наши широкие возможности глубокой настройки гарантируют, что мы сможем точно удовлетворить ваши экспериментальные и производственные потребности, работаете ли вы с полупроводниками, МЭМС или оптическими покрытиями. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может улучшить ваш процесс осаждения тонких пленок!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Какова вторая выгода осаждения во время разряда в PECVD?

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок