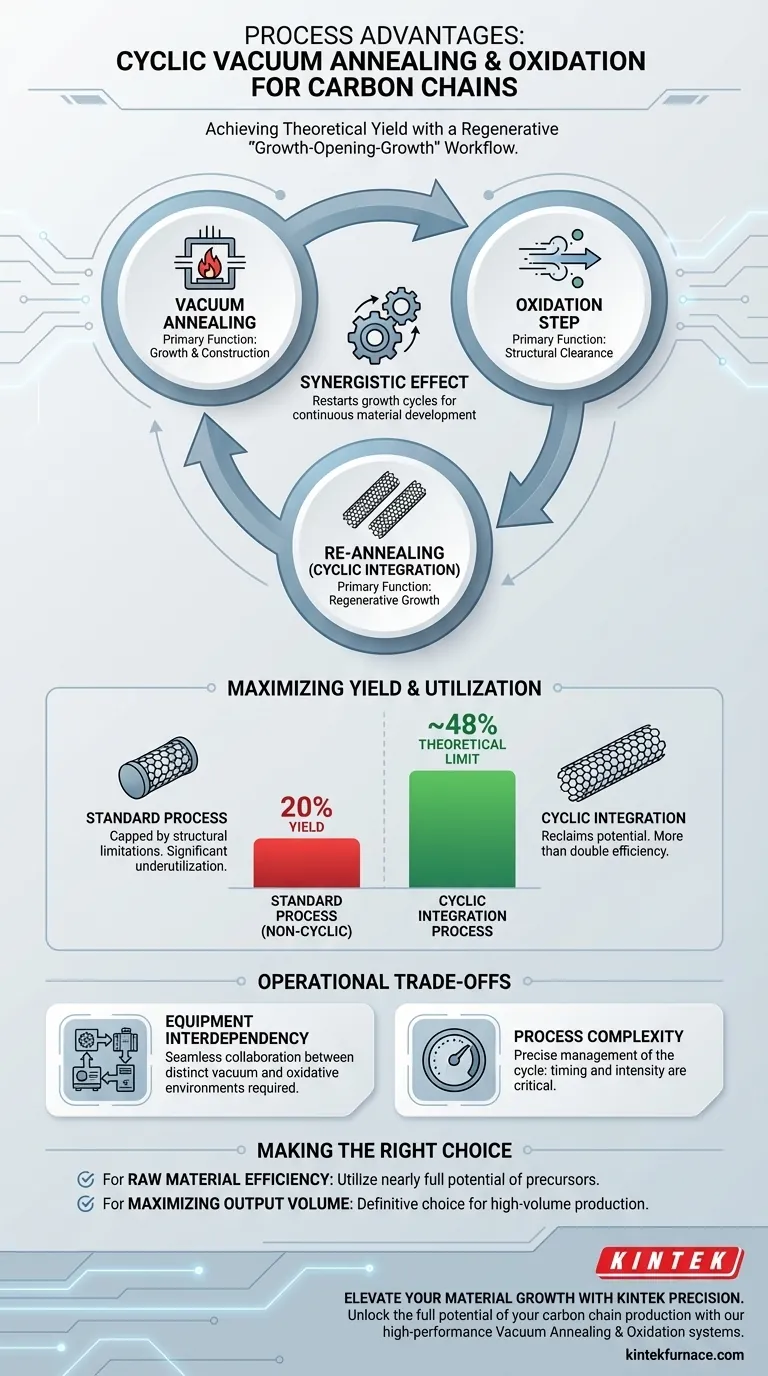

Ключевым фактором является систематическая интеграция процессов. Основным технологическим преимуществом сочетания циклического вакуумного отжига с оборудованием для окисления является создание регенеративного рабочего процесса «рост-открытие-рост». В то время как вакуумный отжиг способствует первоначальному построению углеродных цепей, окисление вмешивается для удаления структурных препятствий, позволяя последующим циклам отжига полностью использовать потенциал сырья.

Этот совместный процесс устраняет ограничения одностадийного производства, повышая выход углеродных цепей в углеродных нанотрубках с дуговым разрядом 1,45 нм примерно с 20% до теоретического предела в 48%.

Механика циклического рабочего процесса

Роль вакуумного отжига

Основой этого процесса является оборудование для вакуумного отжига. Его основная функция заключается в содействии первоначальному построению углеродных цепей внутри нанотрубок. Этот этап отвечает за фазу физического роста материала.

Роль окисления

Рост часто останавливается из-за препятствий, таких как закрытые колпачки на нанотрубках. Оборудование для окисления решает эту проблему путем химического удаления этих препятствий. «Открывая колпачки», этот этап обнажает внутреннюю часть, предоставляя новые активные центры для прекурсоров.

Синергетический эффект

Истинное технологическое преимущество возникает из цикла: отжиг для роста, окисление для открытия и повторный отжиг для дальнейшего роста. Это повторение гарантирует, что рост не остановится навсегда на первом препятствии. Вместо этого процесс перезапускается, позволяя непрерывно удлинять и развивать материал.

Максимизация выхода и использования

Преодоление барьера в 20%

В стандартных, нециклических процессах выход часто ограничивается структурными ограничениями. Для углеродных нанотрубок с дуговым разрядом 1,45 нм одностадийный подход обычно приводит к выходу примерно 20%. Эта низкая цифра представляет собой значительное недоиспользование сырья.

Достижение теоретического предела

Вводя циклический этап окисления, процесс восстанавливает потенциал сырья. Удаление препятствий позволяет фазе повторного отжига довести производство до теоретического предела в 48%. Это более чем удвоенное увеличение эффективности по сравнению со стандартными методами.

Понимание операционных компромиссов

Взаимозависимость оборудования

Этот метод опирается на бесшовное взаимодействие двух различных типов оборудования. В отличие от линейной производственной линии, он требует рабочего процесса, который может чередовать вакуумную среду и окислительную атмосферу.

Сложность процесса

Достижение теоретического предела требует точного управления циклом «рост-открытие-рост». Операторы должны обеспечить, чтобы фаза окисления была достаточной для открытия колпачков без повреждения существующих цепей, и чтобы отжиг был возобновлен в нужный момент для возобновления роста.

Сделайте правильный выбор для вашей цели

При оценке этой комбинации оборудования для вашей производственной линии учитывайте ваши конкретные цели:

- Если ваш основной фокус — эффективность сырья: эта комбинация необходима, поскольку она позволяет использовать почти весь потенциал ваших прекурсоров, а не выбрасывать их после одного этапа роста.

- Если ваш основной фокус — максимизация объема производства: возможность перейти от выхода в 20% к выходу в 48% делает этот циклический процесс окончательным выбором для крупномасштабного производства углеродных цепей.

Используя чередующиеся силы строительства и очистки, вы превращаете застойный химический процесс в динамичную систему производства с высоким выходом.

Сводная таблица:

| Этап процесса | Основная функция | Ключевое преимущество |

|---|---|---|

| Вакуумный отжиг | Рост и строительство | Первоначальное формирование углеродных цепей внутри нанотрубок |

| Этап окисления | Структурная очистка | Открывает колпачки нанотрубок и удаляет препятствия для роста |

| Циклическая интеграция | Регенеративный рост | Перезапускает циклы роста для достижения теоретических пределов выхода |

| Сравнение выхода | Оптимизация эффективности | Увеличивает использование сырья с 20% до ~48% |

Улучшите рост вашего материала с помощью KINTEK Precision

Раскройте весь потенциал вашего производства углеродных цепей с помощью высокопроизводительных термических систем от KINTEK. Наши передовые системы вакуумного отжига и окисления обеспечивают точную среду, необходимую для освоения цикла «рост-открытие-рост», помогая вам преодолеть традиционные барьеры выхода и достичь теоретических пределов.

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает полный спектр муфельных, трубчатых, роторных, вакуумных и CVD систем. Независимо от того, нужны ли вам стандартные лабораторные высокотемпературные печи или полностью настраиваемые решения, адаптированные к вашим уникальным исследовательским потребностям, мы обеспечиваем надежность, которую требует ваш проект.

Готовы оптимизировать свой выход? Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные требования к печи.

Визуальное руководство

Ссылки

- Clara Freytag, Thomas Pichler. Systematic Optimization of the Synthesis of Confined Carbyne. DOI: 10.1002/smtd.202500075

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- Печь для спекания и пайки с вакуумной термообработкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Что такое загрязнение вакуумной печи? Основные методы предотвращения для безупречных результатов

- Почему вакуумная печная пайка так популярна? Достижение прочных, чистых соединений для высокопроизводительных применений

- Что такое печи с модифицированной атмосферой и чем они отличаются от вакуумных печей? Выберите правильную печь для вашего процесса

- Какие факторы являются критическими при проектировании и выборе нагревательного элемента вакуумной печи? Оптимизация производительности и долговечности

- Какова роль вакуумной дуговой печи в синтезе квазикристаллических мастер-сплавов Al-Cu-Fe-Ce? Экспертные мнения

- Какую роль играет лабораторная сушильная печь или вакуумная печь в приготовлении наножидкости оксида графена? Обеспечение чистых составов

- Какие преимущества лабораторной вакуумной печи по сравнению с обычной печью для сушки катализаторов Pb SA/OSC?

- К каким типам материалов и процессов могут быть адаптированы вакуумные печи, изготовленные на заказ? Универсальные решения для металлов, керамики и многого другого