В вакуумной печи загрязнение относится к присутствию любого нежелательного вещества, которое ухудшает требуемый уровень вакуума, негативно реагирует с обрабатываемыми деталями или повреждает сами компоненты печи. Это включает не только очевидную грязь и утечки воздуха, но и невидимые газы и элементы, выделяемые заготовкой и даже внутренними материалами печи при нагреве.

Основная проблема эксплуатации вакуумной печи заключается не просто в удалении воздуха, а в управлении невидимыми источниками загрязнения. Истинный контроль процесса достигается за счет понимания того, что загрязнители часто выделяются изнутри камеры — из нагреваемых деталей и самих материалов печи.

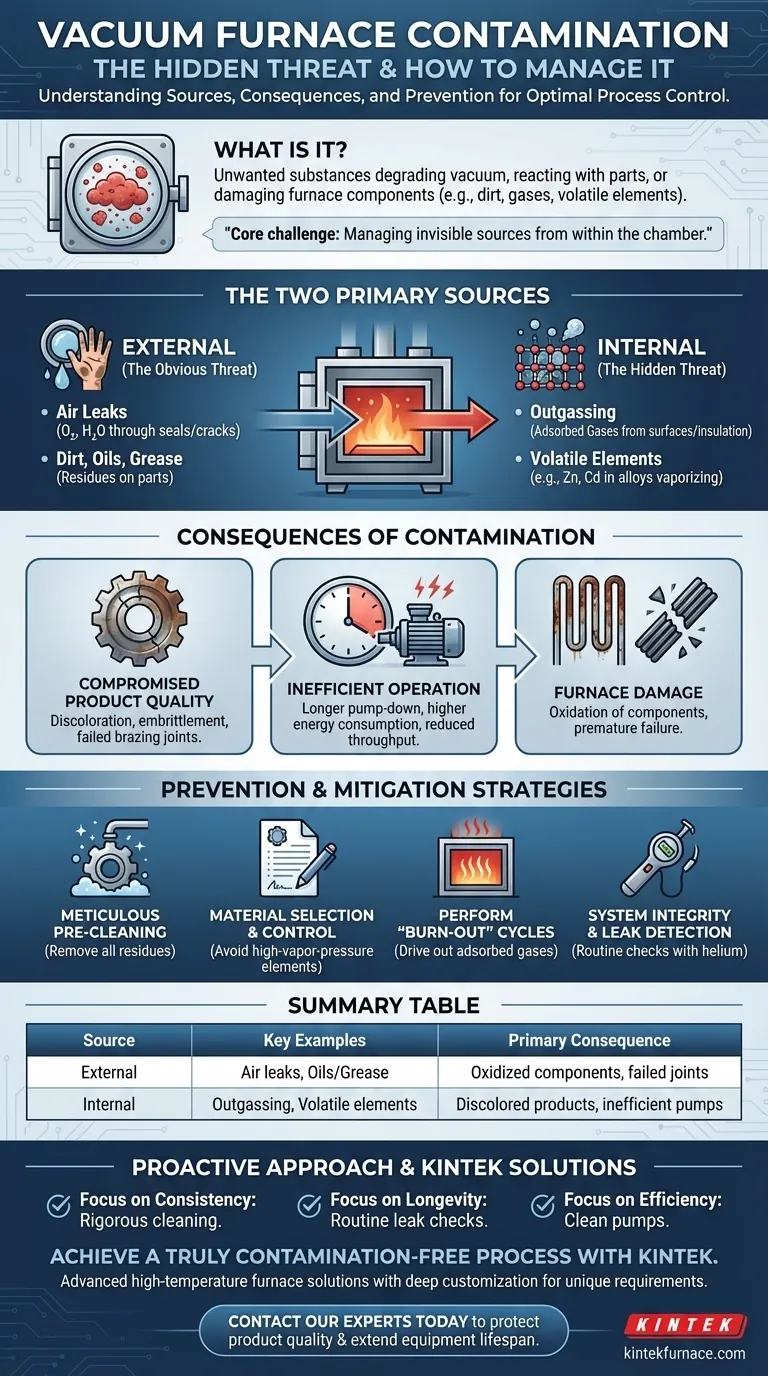

Два основных источника загрязнения

Понимание загрязнения начинается с знания того, откуда оно берется. Оно делится на две основные категории: вещества, привнесенные извне, и вещества, которые уже находились внутри и готовы к высвобождению.

Внешние загрязнители: Очевидная угроза

Наиболее очевидным источником загрязнения является все, что попадает из внешней герметичной среды печи.

К ним относятся утечки воздуха через изношенные уплотнения или трещины в корпусе печи. Кислород и водяной пар из воздуха высокоактивны при высоких температурах и могут испортить как продукт, так и внутренние элементы печи.

Сюда же относится любая грязь, масла, смазки или остатки чистящих средств, оставшиеся на поверхности загружаемых деталей. Эти вещества испарятся под воздействием тепла и вакуума, создавая «виртуальную утечку», которая мешает системе достичь целевого давления.

Внутренние загрязнители: Скрытая угроза

Сложнее управлять загрязнителями, которые возникают внутри самой вакуумной камеры.

Газовыделение (Outgassing) является основным виновником. Это медленное высвобождение адсорбированных газов с поверхностей деталей и внутренних конструкций печи, таких как изоляция и нагревательные элементы. Водяной пар является распространенной молекулой газовыделения.

Некоторые материалы также содержат летучие элементы, которые могут превращаться в газ при высоких температурах и низком давлении. Например, металлы, такие как цинк, кадмий или свинец в сплаве, могут испаряться и загрязнять всю систему и поверхности других деталей в загрузке.

Последствия загрязнения

Даже незначительное загрязнение может иметь серьезные и дорогостоящие последствия для вашего процесса и оборудования.

Компрометация качества продукции

Нежелательные газы могут вступать в реакцию с поверхностью металла, вызывая обесцвечивание, охрупчивание или плохое качество поверхности. Для таких процессов, как вакуумная пайка, загрязнение может помешать правильному смачиванию и растеканию паяльного сплава, что приведет к неудачному соединению.

Неэффективная работа печи

Загрязнители создают большую газовую нагрузку, с которой вакуумные насосы постоянно борются, чтобы удалить. Это означает, что требуется гораздо больше времени для достижения желаемого уровня вакуума, что приводит к увеличению времени цикла, более высокому потреблению энергии и снижению производительности.

Повреждение компонентов печи

Кислород из утечки воздуха разрушителен при высоких температурах. Он быстро окисляет и разрушает дорогостоящие графитовые компоненты, такие как нагревательные элементы и изоляция из углеродного войлока. Некоторые металлические загрязнители также могут образовывать сплавы с компонентами печи, что приводит к преждевременному выходу из строя.

Понимание предотвращения и смягчения последствий

Чистый вакуумный процесс — это не случайность; это результат целенаправленных и строгих процедур.

Критическая роль предварительной очистки

Как указано в исходном материале, каждая деталь должна быть тщательно очищена перед помещением в печь. Компромисс между затратами времени на тщательную очистку незначителен по сравнению со стоимостью забракованной партии или повреждения печи.

Выбор и контроль материалов

Будьте осведомлены о материалах, которые вы обрабатываете. Избегайте сплавов, содержащих элементы с высоким давлением пара, если они не предназначены для данного процесса. Эта же логика применима к внутренним компонентам печи, которые специально выбираются за их стабильность при нагреве и вакууме.

Выполнение цикла «выжигания» (Burn-Out)

Обычной и эффективной процедурой технического обслуживания является выполнение цикла пустой печи при высокой температуре и высоком вакууме. Это помогает удалить и откачать любые адсорбированные газы и низкоуровневые загрязнители из внутренней изоляции и поверхностей, восстанавливая чистый базовый уровень.

Целостность системы и обнаружение утечек

Регулярно проверяйте уплотнения дверей, вводы и корпус печи на наличие признаков износа или повреждений. Регулярная проверка на утечки с помощью масс-спектрометра на гелии является профессиональным стандартом для обеспечения того, чтобы ваша печь была действительно герметична от внешней атмосферы.

Проактивный подход к чистому процессу

Достижение процесса, свободного от загрязнений, требует смещения акцента с реакции на предотвращение. Ваши операционные цели определят, на что вы направите основные усилия.

- Если ваш основной фокус — согласованность процесса: Строгая многоступенчатая очистка деталей и строгий контроль материалов, поступающих в печь, являются обязательными.

- Если ваш основной фокус — долговечность оборудования: Приоритетом должна быть регулярная проверка на утечки и периодическое выполнение высокотемпературных циклов выжигания для защиты внутренней графитовой изоляции.

- Если ваш основной фокус — операционная эффективность: Чистая печь позволяет вакуумным насосам работать эффективно, напрямую сокращая время цикла и затраты на электроэнергию.

В конечном счете, овладение контролем загрязнений является основополагающим для использования всей мощи вакуумной термообработки.

Сводная таблица:

| Источник загрязнения | Ключевые примеры | Основное последствие |

|---|---|---|

| Внешние | Утечки воздуха, Масла/Смазки на деталях | Окисление компонентов печи, неудачные соединения продукта |

| Внутренние | Газовыделение (водяной пар), Летучие элементы (например, Цинк) | Обесцвеченные/охрупченные продукты, неэффективная работа насоса |

Достигните процесса, действительно свободного от загрязнений, с KINTEK.

Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям передовые высокотемпературные печные решения. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований и задач по контролю загрязнений.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши надежные печные решения могут защитить качество вашей продукции и продлить срок службы вашего оборудования.

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Как применение давления в вакуумной печи горячего прессования способствует спеканию медных композитов? Оптимизация плотности

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Каковы преимущества печи для спекания с вакуумным горячим прессованием для редкоземельных медных композитов? Плотность и чистота