По своей сути, химическое осаждение из паровой фазы (CVD) предлагает сочетание универсальности материалов, качества пленки и геометрической гибкости, которое трудно достижимо другими методами. Его основные преимущества включают способность создавать высокочистые и однородные покрытия, осаждать широкий спектр материалов и идеально покрывать сложные поверхности, не находящиеся в прямой видимости.

Истинное преимущество CVD заключается в его фундаментальной природе: это химический процесс, а не физический. Это позволяет ему «выращивать» пленку атом за атомом на каждой открытой поверхности, что приводит к получению исключительно однородных и чистых слоев, которые невозможно создать с помощью направленных методов осаждения, требующих прямой видимости.

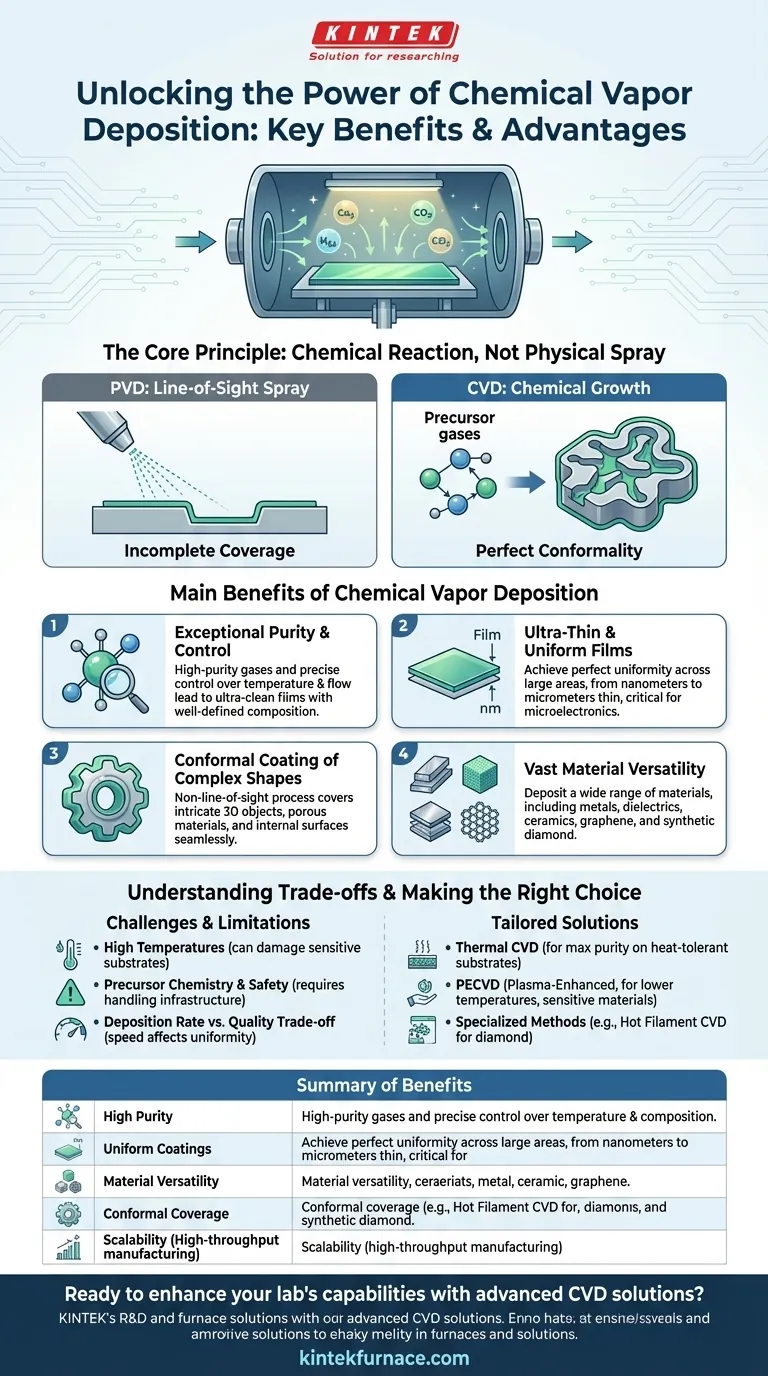

Основной принцип: Почему CVD превосходит в качестве пленки

Уникальные преимущества CVD напрямую вытекают из принципа его работы. Газ-прекурсор подается в камеру, где он вступает в реакцию и разлагается, осаждая твердую пленку на подложке.

Это химическая реакция, а не физическое распыление

В отличие от физического осаждения из паровой фазы (PVD), которое по сути распыляет материал от источника к цели, CVD включает химическую реакцию, происходящую по всей поверхности подложки.

Эта реакция в газовой фазе гарантирует, что осаждаемый материал может достичь каждой трещины, щели и внутренней особенности объекта.

Достижение исключительной чистоты и контроля

Исходными материалами для процесса CVD являются газы высокой чистоты. Точно контролируя скорость потока, температуру и давление в реакционной камере, инженеры могут осуществлять тонкий контроль над конечной пленкой.

Это позволяет создавать пленки с чрезвычайно высокой чистотой материала и четко определенным составом и микроструктурой.

Создание ультратонких и однородных пленок

CVD способен производить пленки, которые идеально однородны на больших площадях. Процесс можно контролировать для осаждения слоев толщиной от нескольких атомов (нанометров) до многих микрометров.

Эта точность имеет фундаментальное значение для современных отраслей, таких как микроэлектроника, где производительность транзистора зависит от качества невообразимо тонких диэлектрических и проводящих слоев.

Непревзойденная универсальность материалов и подложек

Помимо качества пленки, гибкость CVD делает его предпочтительным решением для широкого спектра инженерных задач.

Нанесение покрытий на сложные формы: Сила конформности

Самое значительное геометрическое преимущество CVD — это его конформность. Поскольку процесс не требует прямой видимости, он может наносить идеально однородное покрытие на сложные 3D-объекты, пористые материалы и внутренние поверхности.

Это критически важно для таких применений, как создание защитных барьеров от коррозии внутри труб или нанесение функциональных слоев на сложные микроэлектромеханические системы (МЭМС).

Обширная библиотека осаждаемых материалов

Изменяя газы-прекурсоры и условия процесса, CVD можно использовать для осаждения огромного спектра материалов.

К ним относятся металлы, проводящие пленки, диэлектрические слои, керамика и передовые материалы, такие как графен и синтетический алмаз. Эта универсальность не имеет себе равных среди большинства других методов осаждения.

Масштабируемость для промышленного производства

Хотя оборудование может быть сложным, процессы CVD хорошо масштабируются. Они используются в высокопроизводительном производстве всего: от солнечных панелей и плоских дисплеев до защитных покрытий на режущих инструментах.

Как только процесс настроен, его можно надежно воспроизводить на подложках большой площади или в больших партиях деталей, что делает его экономически эффективным в промышленных масштабах.

Понимание компромиссов и ограничений

Ни один процесс не обходится без проблем. Объективное понимание ограничений CVD является ключом к его эффективному использованию.

Проблема высоких температур

Традиционные процессы CVD часто требуют очень высоких температур (от нескольких сотен до более тысячи градусов Цельсия) для запуска необходимых химических реакций.

Это может повредить или разрушить термочувствительные подложки, такие как пластик или определенные электронные компоненты.

Химия прекурсоров и безопасность

Газы, используемые в CVD, могут быть токсичными, легковоспламеняющимися или коррозионными, что требует значительных инвестиций в инфраструктуру безопасности и обращения с ними.

Кроме того, в ходе реакции могут образовываться нежелательные химические побочные продукты, которыми необходимо управлять и безопасно утилизировать.

Скорость осаждения против качества пленки

Хотя CVD может иметь высокую скорость осаждения, часто существует компромисс. Попытка нанести пленку слишком быстро может ухудшить ее однородность, плотность и чистоту.

Достижение наилучшего качества пленок часто требует более медленных, более точно контролируемых условий осаждения.

Выбор правильного решения для вашей цели

Конкретный тип процесса CVD, который вы выберете, полностью зависит от вашего материала, подложки и желаемого результата.

- Если ваш основной фокус — максимальная чистота и конформность на термостойкой подложке: Традиционный термический CVD является идеальным выбором для создания плотных, высококачественных пленок.

- Если ваш основной фокус — нанесение покрытия на термочувствительный материал, такой как полимер или готовое электронное устройство: Решением является плазменно-усиленный CVD (PECVD), поскольку он использует плазму для обеспечения реакций при гораздо более низких температурах.

- Если ваш основной фокус — создание сверхтвердых, высокопроизводительных покрытий для инструментов или оптики: Специализированные методы, такие как CVD с горячим катодом (для алмазных пленок), специально разработаны для этих требовательных применений.

В конечном счете, химическое осаждение из паровой фазы является основополагающей технологией, которая позволяет инженерам создавать материалы и устройства с нуля, начиная с атома.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Высокая чистота | Использует чистые газы для чистого, контролируемого осаждения пленки с минимальными примесями. |

| Однородные покрытия | Обеспечивает равномерную толщину пленки на поверхностях, идеально подходит для сложных геометрий. |

| Универсальность материалов | Осаждает металлы, керамику, графен и многое другое путем изменения газов-прекурсоров. |

| Конформное покрытие | Покрывает области, не находящиеся в прямой видимости, идеально подходит для сложных деталей и внутренних поверхностей. |

| Масштабируемость | Легко адаптируется для промышленного производства, поддерживая высокопроизводительное изготовление. |

Готовы расширить возможности своей лаборатории с помощью передовых решений CVD? В KINTEK мы используем исключительные исследования и разработки (R&D) и собственное производство для предоставления высокотемпературных печных решений, адаптированных для различных лабораторий. Наша линейка продукции включает муфельные, трубчатые, ротационные печи, печи для вакуума и атмосферы, а также системы CVD/PECVD, на все это распространяется сильная глубокая кастомизация для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может помочь вам достичь превосходного осаждения пленки и оптимизировать ваши процессы!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Какова вторая выгода осаждения во время разряда в PECVD?

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок