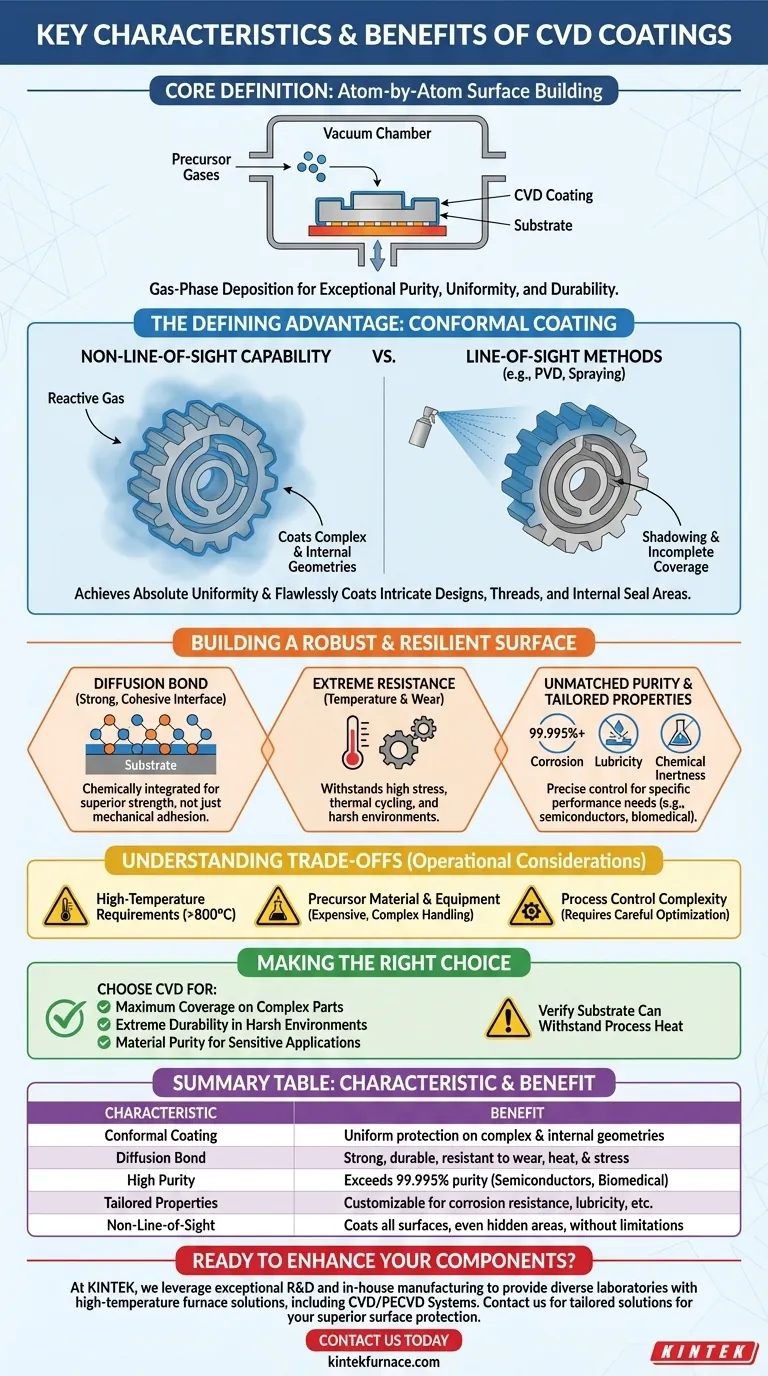

По своей сути химическое осаждение из газовой фазы (CVD) — это процесс создания высокоэффективной поверхности атом за атомом. В отличие от покраски или гальванического покрытия, CVD использует газы-прекурсоры в вакуумной камере, которые реагируют и разлагаются на нагретой подложке, образуя исключительно чистую, однородную и долговечную твердую пленку. Этот метод известен созданием покрытий, которые идеально соответствуют форме, невероятно прочны и адаптированы для экстремальных условий эксплуатации.

Основное преимущество CVD заключается не только в качестве покрытия, но и в его способности наноситься где угодно. Поскольку он использует газ, он обходит ограничения «прямой видимости» других методов, позволяя полностью и равномерно защищать даже самые сложные внутренние и внешние геометрические формы.

Определяющее преимущество: конформное покрытие

Наиболее важной характеристикой CVD является его способность наносить идеально однородный слой материала на компонент, независимо от его формы. Это прямой результат механизма осаждения из газовой фазы.

Как CVD превосходит прямую видимость

В таких процессах, как распыление или физическое осаждение из газовой фазы (PVD), материал покрытия движется по прямой линии от источника к подложке. Это означает, что любая поверхность, не находящаяся на прямом пути, например, внутренняя часть трубки или нижняя сторона элемента, остается непокрытой.

CVD решает эту проблему, заполняя всю камеру реактивным газом. Молекулы газа свободно перемещаются вокруг детали, достигая каждого уголка, щели и внутреннего канала, прежде чем осадить покрытие.

Достижение абсолютной однородности

Поскольку осаждение происходит везде, куда может достичь газ, получающееся покрытие имеет очень постоянную толщину по всей детали. Эта однородность имеет решающее значение для прецизионных компонентов, где даже незначительные отклонения могут повлиять на производительность.

Нанесение покрытий на внутренние и сложные элементы

Эта возможность, не требующая прямой видимости, делает CVD незаменимым для деталей со сложным дизайном. Он может безупречно покрывать внутренние уплотнительные поверхности, мелкую резьбу и сложные решетчатые структуры, гарантируя, что ни одна часть подложки не останется открытой и уязвимой для коррозии или износа.

Создание прочной и устойчивой поверхности

CVD-покрытие не просто лежит на подложке; оно химически интегрируется с ней, создавая поверхность с исключительной долговечностью и стабильностью.

Сила диффузионной связи

Высокие температуры, используемые во многих CVD-процессах, способствуют образованию диффузионной связи между покрытием и подложкой. Атомы покрытия и основного материала перемешиваются на границе раздела, образуя невероятно прочную, когезионную связь, которая значительно превосходит чисто механическую.

Исключительная термо- и износостойкость

Эта прочная связь гарантирует, что покрытие останется неповрежденным даже при высоких механических нагрузках, экстремальных перепадах температур и термическом циклировании. Осаждаемые материалы часто по своей природе тверды и стабильны, обеспечивая отличную износостойкость и защиту в суровых условиях эксплуатации.

Непревзойденная чистота и индивидуальные свойства

CVD способен производить пленки с чрезвычайно высокой чистотой, часто превышающей 99,995%. Это критически важно для таких отраслей, как полупроводниковая промышленность и биомедицина, где примеси могут привести к катастрофическим сбоям.

Кроме того, химический состав газа-прекурсора можно точно контролировать для настройки свойств покрытия. Поверхность может быть спроектирована для химической инертности, коррозионной стойкости, смазывающей способности или других специфических требований к производительности.

Понимание компромиссов

Ни один процесс не обходится без ограничений. Истинный эксперт должен понимать не только преимущества CVD, но и его эксплуатационные особенности.

Требования к высоким температурам

Традиционные CVD-процессы часто требуют очень высоких температур (часто >800°C) для запуска необходимых химических реакций. Это может ограничивать типы материалов подложки, которые могут быть покрыты, поскольку тепло процесса может деформировать, отжечь или иным образом повредить подлежащую деталь.

Материалы-прекурсоры и оборудование

Газы, используемые в качестве прекурсоров в CVD, могут быть дорогими, токсичными или коррозионными, что требует специализированных процедур обращения и оборудования. Это может увеличить общую стоимость и сложность операции по сравнению с более простыми методами нанесения покрытий.

Сложность управления процессом

Хотя CVD предлагает точный контроль, его достижение требует тщательного управления множеством переменных, включая температуру, давление, скорости потока газа и химический состав камеры. Оптимизация процесса для новой детали или покрытия может быть сложной задачей.

Правильный выбор для вашей цели

Выбор технологии покрытия полностью зависит от вашей основной инженерной задачи. CVD не всегда является ответом, но часто это лучшее решение для конкретных, сложных проблем.

- Если ваша основная цель — максимальное покрытие сложных деталей: CVD — лучший выбор благодаря его осаждению без прямой видимости, обеспечивающему полную и однородную защиту.

- Если ваша основная цель — исключительная долговечность в суровых условиях: Прочная, диффузионно связанная природа CVD-покрытий обеспечивает исключительную устойчивость к теплу, напряжению и износу.

- Если ваша основная цель — чистота материала для чувствительных применений: CVD обеспечивает исключительно чистые пленки, что делает его стандартом в полупроводниковой и биомедицинской областях.

- Если ваша основная цель — покрытие термочувствительного материала: Вы должны убедиться, что подложка может выдержать тепло процесса, или изучить специализированные низкотемпературные варианты CVD.

Понимая его газофазную природу, вы можете использовать CVD для создания поверхностей, которые ранее было невозможно создать или защитить.

Сводная таблица:

| Характеристика | Преимущество |

|---|---|

| Конформное покрытие | Равномерная защита на сложных геометрических формах, включая внутренние элементы |

| Диффузионная связь | Прочная, долговечная связь, устойчивая к износу, теплу и напряжению |

| Высокая чистота | Чистота более 99,995%, идеально подходит для полупроводников и биомедицинских применений |

| Индивидуальные свойства | Настраивается для коррозионной стойкости, смазывающей способности и многого другого |

| Без прямой видимости | Покрывает все поверхности, даже скрытые области, без ограничений |

Готовы улучшить свои компоненты с помощью передовых CVD-покрытий? В KINTEK мы используем исключительные научно-исследовательские работы и собственное производство, чтобы предоставить различным лабораториям решения для высокотемпературных печей, включая системы CVD/PECVD. Наша мощная возможность глубокой настройки гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные требования для превосходной защиты поверхности. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашим проектам!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

Люди также спрашивают

- Почему осаждение дополнительного защитного слоя из аморфного кремния поверх барьерного слоя должно быть завершено без нарушения вакуума?

- Каково назначение оборудования для ХОВ? Преобразование поверхностей с атомной точностью

- Какую роль играет устройство для впрыска следовых количеств влаги в процессе CVD «Суперроста»? Разблокировка синтеза углеродных нанотрубок высокой чистоты

- Каковы преимущества использования системы CVD с трубчатой печью для Cu(111)/графена? Превосходная масштабируемость и качество

- Как точный контроль температуры влияет на процесс CVD? Откройте для себя превосходное качество тонких пленок

- Каковы основные классификации ХОС в зависимости от условий эксплуатации? Выберите правильный процесс для превосходного качества пленки

- Каковы различные типы печей CVD?Подберите подходящую систему для вашей лаборатории

- Чем PVD отличается от CVD? Руководство по выбору правильного процесса нанесения тонкопленочных покрытий