По своей сути, химическое осаждение из паровой фазы (CVD) обеспечивает уникальное сочетание преимуществ, которое отличает его от других методов модификации поверхности. Его основными преимуществами являются способность наносить идеально равномерное покрытие на сильно сложные геометрические формы, создавать исключительно прочный и прочно сцепленный слой, а также возможность точной настройки материальных свойств покрытия для выполнения определенной функции.

Истинная ценность CVD заключается не просто в покрытии поверхности, а в его способности фундаментально изменять эту поверхность на молекулярном уровне. Это позволяет придавать компонентам практически любой формы совершенно новые возможности, такие как экстремальная износостойкость или химическая инертность.

Определяющее преимущество: Конформное покрытие любой геометрии

Самая значительная характеристика CVD — его способность равномерно покрывать поверхности независимо от их сложности. Это связано с тем, что покрытие формируется из газовой фазы, а не путем распыления или погружения с прямой видимостью.

За пределами осаждения с прямой видимостью

Предшествующие газы в процессе CVD проникают и диффундируют, обволакивая всю деталь. Это означает, что внутренние каналы, резьбовые отверстия и сложные элементы получают такое же высококачественное покрытие, как и открытые плоские поверхности.

Равномерность на сложных поверхностях

CVD обеспечивает постоянную толщину покрытия по всему компоненту. Этот эффект «обволакивания» критически важен для деталей сложной формы, где даже небольшие колебания толщины покрытия могут привести к сбоям в работе.

Устранение слабых мест

Полностью и равномерно покрывая подложку, CVD избегает открытых участков, которые могут стать реактивными центрами для коррозии или износа. Это создает действительно герметичную и защищенную поверхность.

Создание основы экстремальной долговечности

Покрытия CVD не просто «приклеиваются» к поверхности; они химически интегрируются с ней. Это приводит к превосходной адгезии и устойчивости в сложных условиях.

Сила диффузионной связи

Высокие температуры, используемые во многих процессах CVD, способствуют диффузии между покрытием и материалом подложки. Это создает металлургическую связь, которая исключительно прочна и гораздо более устойчива, чем чисто механическая.

Устойчивость в суровых условиях

Эта прочная связь, в сочетании с плотной и стабильной природой нанесенной пленки, придает покрытиям CVD способность выдерживать экстремальные температуры, быстрые термические циклы и значительные механические нагрузки без расслаивания.

Высокая несущая способность

Поскольку покрытие является неотъемлемой частью поверхности, оно обладает высокой несущей способностью. Низкое остаточное напряжение в пленке также означает, что она менее подвержена растрескиванию или отслаиванию под давлением.

Настройка материальных свойств на молекулярном уровне

CVD — это не единый процесс, а универсальная платформа, которая обеспечивает точный контроль над характеристиками конечного покрытия.

Достижение непревзойденной чистоты

В процессе используются высокочистые исходные газы и контролируемая среда, что приводит к получению пленок исключительно высокой чистоты и четко определенной кристаллической структуры.

Настройка под конкретную функцию

Изменяя исходные газы и параметры процесса, покрытие может быть оптимизировано для конкретной цели. Это включает в себя повышение износостойкости, создание химически инертного барьера, обеспечение смазывающей способности или блокирование коррозии.

Точный контроль толщины

Скорость осаждения в CVD высоко контролируема, что позволяет точно управлять конечной толщиной покрытия, что критически важно для компонентов с жесткими допусками проектирования.

Понимание компромиссов и соображений

Несмотря на свою мощность, характеристики процесса CVD влекут за собой практические соображения, которые необходимо сопоставлять с его преимуществами.

Требование высокой температуры

Традиционные процессы CVD работают при очень высоких температурах. Это может ограничить типы материалов подложки, которые можно покрывать, поскольку материал должен выдерживать нагрев без деформации или нежелательных металлургических изменений.

Химия предшественников и обращение

Газы, используемые в качестве предшественников в CVD, могут быть токсичными, легковоспламеняющимися или коррозионными. Это требует использования специализированного оборудования и протоколов безопасности, что может повлиять на сложность эксплуатации и стоимость.

Сложность процесса против сложности детали

Хотя CVD превосходно подходит для нанесения покрытий на сложные детали, сам процесс может быть более сложным в настройке и контроле, чем более простые методы, такие как гальваника или окраска. Его ценность максимальна, когда требования к производительности оправдывают инвестиции.

Выбор правильного решения для вашего применения

Выбор правильной технологии нанесения покрытий полностью зависит от вашей основной инженерной цели.

- Если ваша основная цель — покрытие сложных внутренних геометрий: CVD часто является лучшим выбором благодаря осаждению из газовой фазы без прямой видимости, что обеспечивает полное покрытие.

- Если ваша основная цель — экстремальная долговечность и адгезия: Диффузионная связь, создаваемая высокотемпературным CVD, обеспечивает непревзойденную производительность для условий высоких нагрузок и высоких температур.

- Если ваша основная цель — высокая чистота или специфические химические свойства: CVD обеспечивает молекулярный контроль, необходимый для самых требовательных применений в полупроводниках, медицинских устройствах или химической обработке.

- Если ваша основная цель — покрытие термочувствительного материала: Вы должны либо убедиться, что подложка выдержит процесс, либо рассмотреть низкотемпературные варианты CVD (например, PECVD).

В конечном счете, понимание этих основных принципов позволит вам определить, соответствуют ли уникальные возможности CVD требованиям к производительности вашего компонента.

Сводная таблица:

| Характеристика | Преимущество |

|---|---|

| Конформное покрытие | Равномерное покрытие сложных геометрических форм, включая внутренние элементы |

| Прочная адгезия | Диффузионная связь для экстремальной долговечности и устойчивости в суровых условиях |

| Настраиваемые свойства | Точный контроль над характеристиками материала, такими как износостойкость и химическая инертность |

| Высокая чистота | Исключительная чистота и четко определенная кристаллическая структура благодаря контролируемым процессам |

Готовы поднять производительность ваших компонентов на новый уровень с помощью передовых покрытий CVD? Используя выдающиеся исследования и разработки, а также собственное производство, KINTEK предлагает разнообразные лаборатории с индивидуальными высокотемпературными печными решениями. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и камерные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных результатов в области поверхностной инженерии!

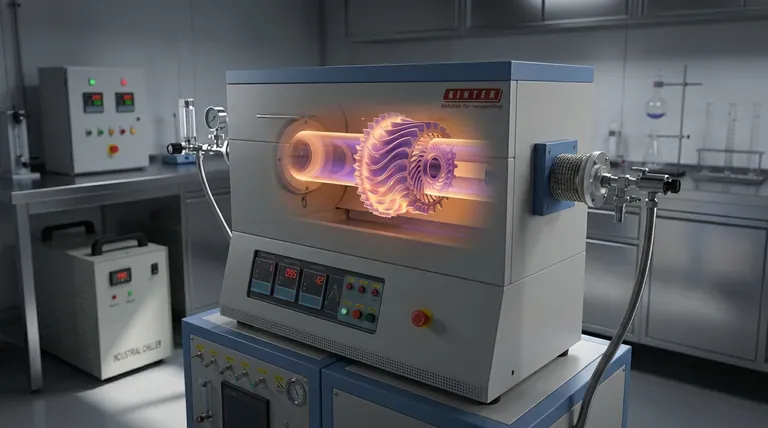

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Каких температурных диапазонов может достигать трубчатая печь для ХОВ (CVD) с различными материалами трубок? Раскройте потенциал высокотемпературной точности для вашей лаборатории

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности

- Какие отрасли и области исследований выигрывают от использования систем спекания в трубчатых печах ХОН для 2D-материалов? Откройте для себя инновации технологий следующего поколения

- Что делает трубчатую печь CVD незаменимой для материаловедения и нанотехнологий? Откройте для себя точность синтеза материалов