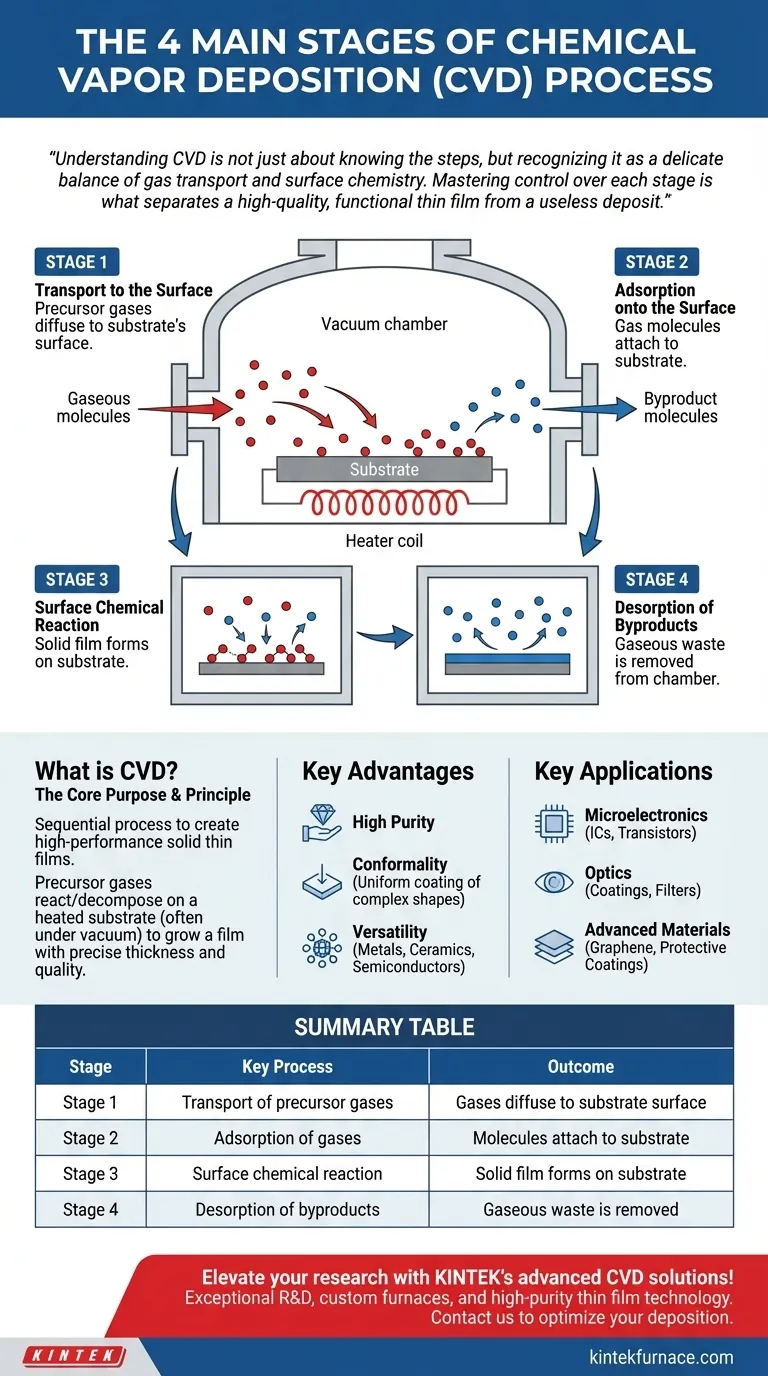

По сути, химическое осаждение из паровой фазы (CVD) — это последовательный, четырехстадийный процесс. Во-первых, газы-реагенты диффундируют через камеру к поверхности подложки. Во-вторых, эти газы адсорбируются на этой поверхности. В-третьих, происходит химическая реакция, формирующая твердую пленку. Наконец, газообразные побочные продукты этой реакции десорбируются и удаляются из камеры.

Понимание CVD — это не просто знание шагов, а признание его тонкого баланса между транспортом газов и поверхностной химией. Мастерство контроля над каждой стадией отличает высококачественную, функциональную тонкую пленку от бесполезного осадка.

Что такое химическое осаждение из паровой фазы?

Химическое осаждение из паровой фазы — это высокотехнологичный производственный процесс, используемый для создания высокоэффективных твердых тонких пленок на подложке. Он является основой многих передовых отраслей.

Основная цель

Основная функция CVD — выращивание слоя материала на базовом объекте, или подложке. Этот слой может обеспечивать защитные свойства, такие как устойчивость к коррозии, или придавать специфические электронные или оптические свойства.

Фундаментальный принцип

Процесс включает подачу газов-прекурсоров в реакционную камеру, которая обычно находится под вакуумом и поддерживается при высокой температуре. Эти газы вступают в реакцию или разлагаются при контакте с нагретой подложкой, образуя твердую пленку, которая связывается с поверхностью. Толщина и качество пленки точно контролируются такими факторами, как температура, давление, концентрация газа и время осаждения.

Разбор четырех стадий осаждения

Весь процесс CVD можно разбить на четыре отдельных, последовательных события. Эффективность каждого этапа напрямую влияет на качество конечной пленки.

Стадия 1: Транспорт к поверхности

Во-первых, газы-реагенты, также известные как прекурсоры, должны переместиться от входа газа в камеру к непосредственной близости от подложки. Этот массоперенос происходит за счет диффузии и конвекции, который регулируется гидродинамикой внутри камеры.

Стадия 2: Адсорбция на поверхности

Как только молекулы газа-прекурсора оказываются рядом с подложкой, они должны физически прикрепиться к ее поверхности. Этот процесс называется адсорбцией. Без этого важнейшего шага молекулы просто отскочили бы, и химическая реакция не могла бы произойти.

Стадия 3: Поверхностная химическая реакция

Это стадия формирования пленки. Активированные высокой температурой подложки, адсорбированные молекулы прекурсора вступают в химические реакции. Они могут разлагаться или реагировать с другими адсорбированными молекулами, образуя желаемый твердый материал, который затем нуклеируется и превращается в сплошную пленку.

Стадия 4: Десорбция побочных продуктов

Большинство химических реакций производят отходы. В CVD это, как правило, другие газы. Эти газообразные побочные продукты должны отделиться от поверхности (процесс, называемый десорбцией) и быть удалены. Если побочные продукты не удаляются эффективно, они могут загрязнить пленку или помешать осаждению нового материала.

Понимание компромиссов

Хотя CVD является мощным, он не является универсальным решением. Его преимущества уравновешиваются специфическими эксплуатационными требованиями и ограничениями.

Ключевые преимущества CVD

Этот процесс ценится за способность производить пленки высокой чистоты с превосходным структурным качеством.

Пожалуй, его самым значительным преимуществом является конформность. Поскольку прекурсор является газом, он может равномерно покрывать сложные трехмерные формы — подвиг, который труднодостижим для методов осаждения с прямой видимостью.

CVD также очень универсален, способен наносить широкий спектр материалов, включая металлы, керамику и полупроводники, практически на любую подложку, способную выдержать нагрев.

Внутренние ограничения и соображения

Самым существенным ограничением традиционного CVD является его зависимость от высоких температур. Это может повредить или деформировать термочувствительные подложки, такие как пластик или определенные предварительно обработанные полупроводниковые пластины.

Процесс также требует использования газов-прекурсоров, которые могут быть летучими, токсичными или коррозионными. Это требует сложного и дорогостоящего оборудования для безопасного обращения, подачи и управления выхлопными газами.

Наконец, большинство процессов CVD работают под вакуумом, что увеличивает стоимость и сложность оборудования и время обработки.

Ключевые области применения CVD

Уникальные возможности CVD сделали его незаменимым во многих областях высоких технологий.

Микроэлектроника

CVD является основой полупроводниковой промышленности. Он используется для нанесения изолирующих (диэлектрических), проводящих и полупроводниковых слоев, которые формируют интегральные схемы, транзисторы и другие микроэлектронные компоненты.

Оптика

Процесс используется для создания высокоэффективных оптических покрытий. Сюда входят антибликовые покрытия на линзах, высокоотражающие пленки для зеркал и специальные оптические фильтры.

Передовые материалы и покрытия

CVD используется для создания некоторых из самых передовых доступных материалов. Это включает выращивание синтетического алмаза и пленок графена для режущих инструментов и датчиков, а также нанесение твердых защитных покрытий на промышленные детали для защиты их от окисления и износа.

Как применить это к вашему проекту

Понимание этих этапов позволит вам лучше диагностировать проблемы и выбрать правильный процесс для вашей цели.

- Если ваша основная цель — создание сверхчистых, плотных пленок для полупроводников: Путь химической реакции CVD обеспечивает превосходное качество материала и контроль на атомном уровне по сравнению с большинством физических методов.

- Если ваша основная цель — равномерное покрытие сложных трехмерных деталей: Безоптическое осаждение CVD является критическим преимуществом, обеспечивающим полное и равномерное покрытие на всех открытых поверхностях.

- Если ваша основная цель — покрытие термочувствительных материалов: Вам необходимо изучить низкотемпературные варианты, такие как CVD, усиленное плазмой (PECVD), или рассмотреть альтернативные технологии осаждения.

Рассматривая CVD как последовательность контролируемых физических и химических событий, вы сможете лучше оптимизировать процесс для достижения желаемых свойств материала.

Сводная таблица:

| Стадия | Ключевой процесс | Результат |

|---|---|---|

| 1 | Транспорт газов-прекурсоров | Газы диффундируют к поверхности подложки |

| 2 | Адсорбция газов | Молекулы прикрепляются к подложке |

| 3 | Поверхностная химическая реакция | На подложке образуется твердая пленка |

| 4 | Десорбция побочных продуктов | Газообразные отходы удаляются |

Поднимите свои исследования на новый уровень с передовыми решениями CVD от KINTEK! Благодаря превосходным исследованиям и разработкам и собственному производству мы предлагаем различным лабораториям высокотемпературные печные системы, такие как наши системы CVD/PECVD, муфельные, трубчатые, роторные, вакуумные и атмосферные печи. Наша сильная способность к глубокой настройке обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая конформные тонкие пленки высокой чистоты для применений в микроэлектронике, оптике и передовых материалах. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы осаждения и добиться превосходных результатов!

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какие виды энергии могут применяться при ХОС для инициирования химических реакций? Изучите тепло, плазму и свет для получения оптимальных тонких пленок

- Каковы основные преимущества трубчатых печей PECVD по сравнению с трубчатыми печами CVD? Более низкая температура, более быстрая осаждение и многое другое

- В чем разница между PVD и PECVD? Выберите правильную технологию нанесения тонкопленочных покрытий

- Что такое газобарьерные пленки и как ПХОМ (PECVD) участвует в их создании? Откройте для себя передовые упаковочные решения

- Какова роль температуры в ТНХОС? Оптимизация качества пленки и защиты подложки