Хотя химическое осаждение из газовой фазы (ХОН) является мощной технологией, известной созданием высокочистых, однородных пленок, это не универсальное решение. Его основные недостатки проистекают из высоких эксплуатационных расходов, строгих требований к процессу, таких как экстремальный нагрев, значительных логистических сложностей и присущих проблем безопасности, связанных с используемыми материалами.

Основная проблема ХОН заключается в том, что его исключительная производительность обходится дорого с точки зрения стоимости, сложности и негибкости. Понимание этих недостатков критически важно для определения того, перевешивают ли его преимущества требовательные эксплуатационные требования для вашего конкретного применения.

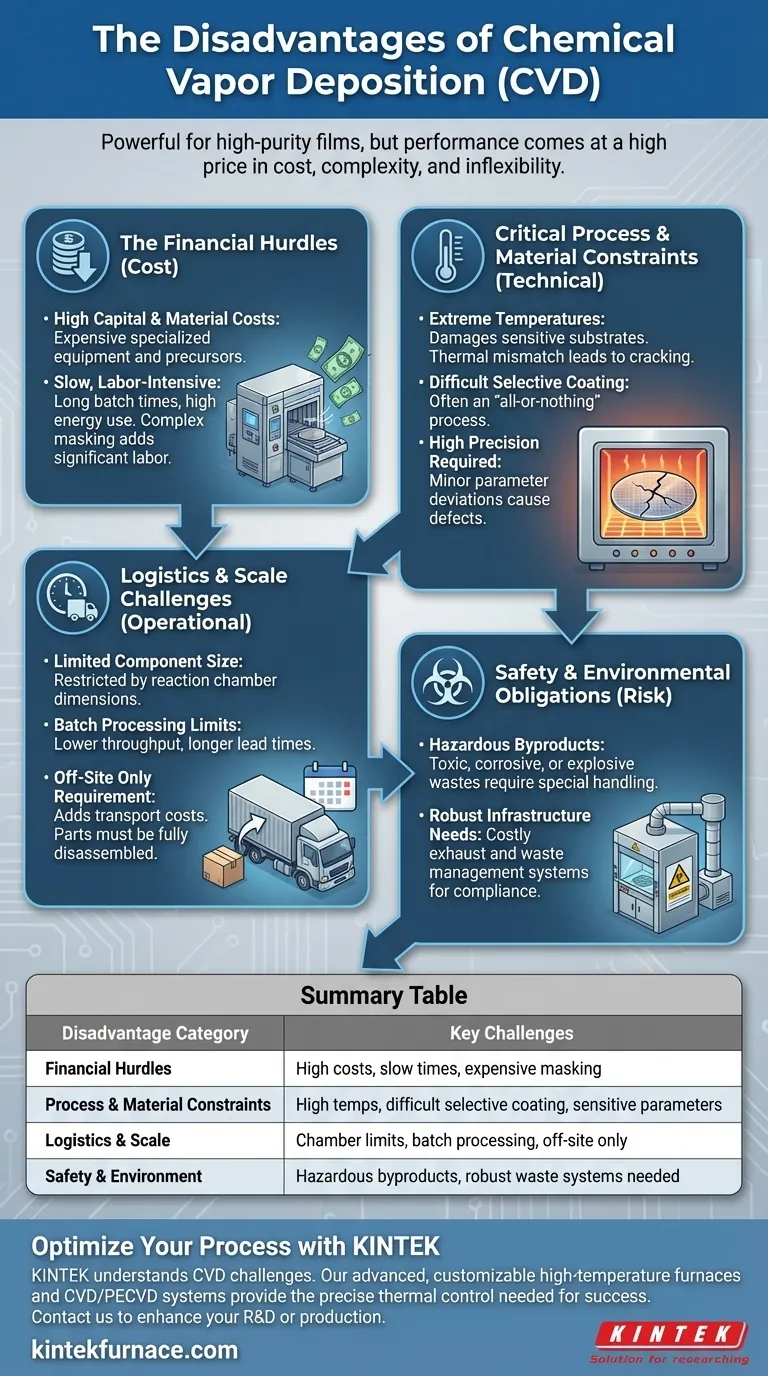

Финансовые препятствия ХОН

Решение об использовании ХОН часто ограничивается значительными финансовыми вложениями, которые выходят за рамки первоначальной покупки оборудования.

Высокие затраты на оборудование и прекурсоры

Первоначальная стоимость реактора ХОН и связанных с ним систем управления существенна. Это высокоспециализированное оборудование, требующее точного контроля над средой осаждения.

Кроме того, сырье, известное как прекурсоры, может быть очень дорогим. Это особенно верно для металлоорганических соединений или специализированных газов, необходимых для осаждения определенных высокоэффективных пленок.

Скрытые затраты времени процесса

ХОН — это не быстрый процесс. Осаждение может занимать много часов (иногда 10-20) для достижения желаемой толщины и качества пленки, что приводит к высоким эксплуатационным и энергетическим затратам на партию.

Кроме того, выборочное покрытие детали затруднено. Процесс часто требует обширного маскирования для защиты областей, которые не должны быть покрыты. Это маскирование и последующее демаскирование является трудоемким этапом, который может составлять значительную часть общих затрат.

Критические ограничения процесса и материалов

Помимо стоимости, физика самого процесса ХОН накладывает несколько ключевых ограничений, которые могут исключить его как жизнеспособный вариант.

Проблема высоких температур

Многие процессы ХОН требуют очень высоких температур для инициирования необходимых химических реакций. Этот нагрев может повредить или разрушить подложки, которые не являются термически стабильными, такие как полимеры или некоторые металлические сплавы.

Даже если подложка может выдержать нагрев, несоответствие коэффициентов теплового расширения между подложкой и осажденной пленкой может создать огромное внутреннее напряжение, приводящее к растрескиванию или отслаиванию покрытия при охлаждении.

Проблема выборочного покрытия

Как упоминалось, маскирование деталей для ХОН затруднительно и дорого. Для многих применений это приводит к "всему или ничего" покрытию, когда покрывается весь компонент. Это неприемлемо, если только определенная функциональная поверхность требует пленки.

Необходимость точности процесса

Качество пленки ХОН остро чувствительно к параметрам процесса. Незначительные отклонения в температуре, давлении или расходе газа могут привести к значительным дефектам в конечном покрытии, нарушая его целостность и производительность.

Понимание компромиссов: логистика и масштаб

Практическая реализация ХОН создает логистические препятствия, которые значительно отличаются от более портативных методов нанесения покрытий.

Размер камеры и ограничения пакетной обработки

Размер компонентов, которые могут быть покрыты, строго ограничен размерами реакционной камеры. Это ограничивает применение ХОН для очень больших деталей.

Поскольку это пакетный процесс, пропускная способность ограничена, что может увеличить время выполнения заказа, особенно для крупносерийного производства.

Требование "только вне объекта"

ХОН — это не процесс, который можно выполнять на месте. Детали должны быть отправлены в специализированный центр нанесения покрытий, что увеличивает транспортные расходы и логистическую сложность производственного процесса.

Это также означает, что сборки должны быть полностью разобраны на отдельные компоненты перед отправкой на покрытие, что является трудоемким и затратным по времени требованием.

Обязательства по безопасности и охране окружающей среды

Химическая природа ХОН требует строгого и дорогостоящего подхода к безопасности и управлению отходами.

Обращение с опасными побочными продуктами

Химические реакции в ХОН часто производят опасные побочные продукты. Они могут быть токсичными, коррозионными или даже взрывоопасными, требуя сложных процедур обработки и смягчения для обеспечения безопасности персонала.

Необходимость надежной инфраструктуры

Из-за этих опасных побочных продуктов предприятия должны инвестировать в надежные системы вытяжки и управления отходами. Эта инфраструктура необходима для нейтрализации вредных веществ и соблюдения экологических норм, добавляя еще один уровень эксплуатационных затрат и сложности.

Правильный выбор для вашего применения

В конечном итоге, выбор ХОН зависит от трезвой оценки его требовательных требований по сравнению с потребностями производительности вашего компонента.

- Если ваша основная цель — максимальная производительность: Высокая стоимость и сложность ХОН оправданы, когда вам требуется идеально конформное, бездефектное покрытие на сложной геометрии, которое невозможно получить никаким другим методом.

- Если ваша основная цель — чувствительное к стоимости или крупносерийное производство: Высокие эксплуатационные расходы, пакетная обработка и логистические накладные расходы ХОН могут сделать альтернативные методы, такие как PVD (физическое осаждение из газовой фазы) или гальванопокрытие, более экономичными.

- Если ваша основная цель — покрытие термочувствительных материалов: Высокотемпературный характер большинства процессов ХОН является определенным барьером, и вам следует немедленно рассмотреть альтернативы низкотемпературного осаждения.

Выбор правильной технологии нанесения покрытия заключается в согласовании возможностей процесса с конкретными целями и ограничениями вашего проекта.

Сводная таблица:

| Категория недостатков | Основные проблемы |

|---|---|

| Финансовые препятствия | Высокие затраты на оборудование и прекурсоры, медленное время осаждения, дорогостоящие требования к маскированию |

| Ограничения процесса и материалов | Высокие температуры повреждают подложки, затруднено выборочное покрытие, чувствительные параметры процесса |

| Логистика и масштаб | Ограничено размером камеры, пакетной обработкой, требованием внеобъектного покрытия |

| Безопасность и окружающая среда | Опасные побочные продукты, необходимость надежных систем вытяжки и управления отходами |

Нужно высокопроизводительное печное решение без недостатков стандартного ХОН?

В KINTEK мы понимаем, что для получения идеальных тонких пленок требуется точный температурный контроль. Хотя ХОН имеет свои проблемы, наши передовые высокотемпературные печи разработаны для обеспечения стабильности и однородности, критически важных для успешных процессов осаждения.

Используя исключительные исследования и разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наша продуктовая линейка, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы ХОН/PECVD, дополняется нашей сильной способностью к глубокой индивидуальной настройке для точного удовлетворения уникальных экспериментальных требований.

Позвольте нам помочь вам оптимизировать ваш процесс. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша печная технология может улучшить ваши исследования и разработки или производство.

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок