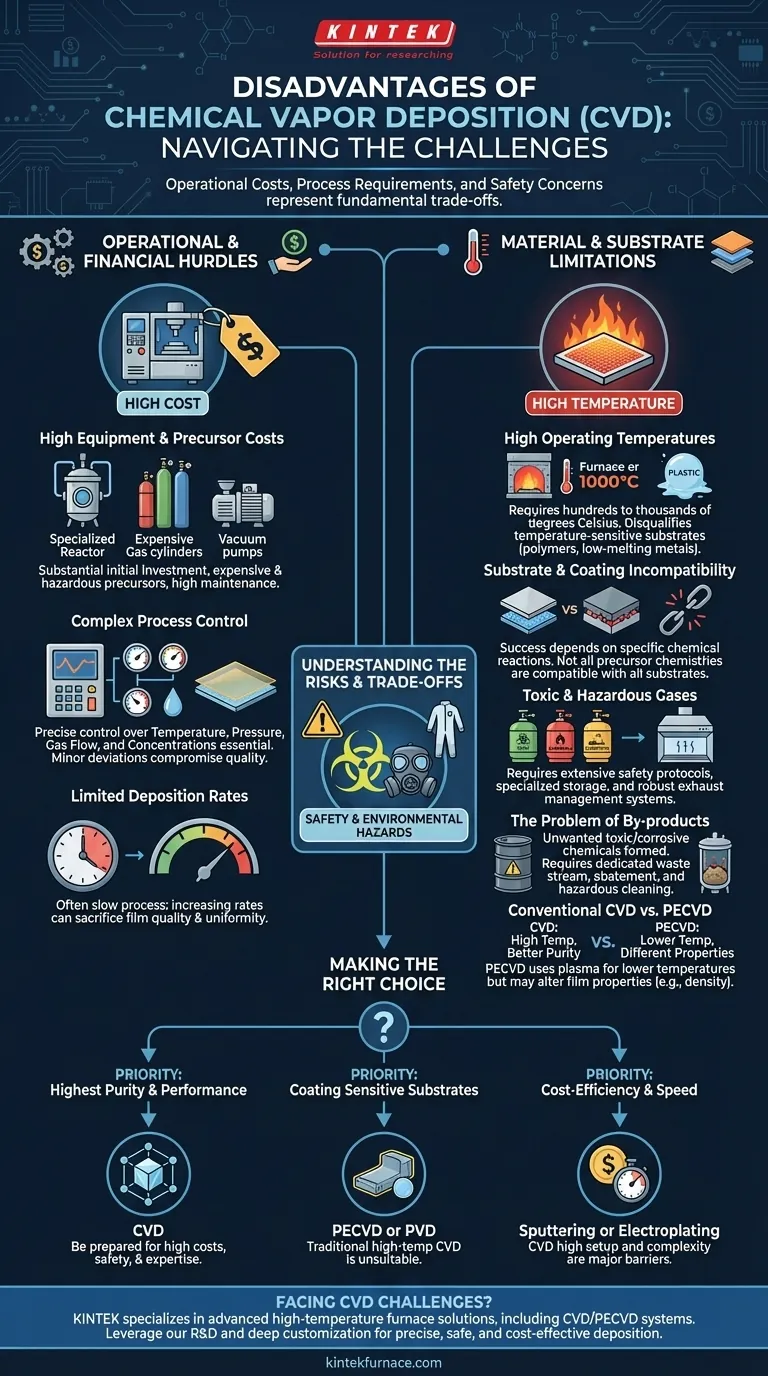

Основными недостатками химического осаждения из газовой фазы (CVD) являются высокие эксплуатационные расходы, жесткие требования к процессу и значительные проблемы безопасности. Эти проблемы связаны с высокими температурами, необходимыми для химических реакций, дорогими и часто опасными прекурсорами, а также сложностью контроля среды осаждения для получения однородной высококачественной пленки.

Хотя химическое осаждение из газовой фазы не имеет себе равных для производства высокочистых, высокопроизводительных тонких пленок, его недостатки не являются мелкими неудобствами. Они представляют собой фундаментальные компромиссы в стоимости, безопасности и сложности эксплуатации, которые необходимо тщательно взвешивать по отношению к желаемым свойствам материала.

Операционные и финансовые препятствия

Чтобы понять, является ли CVD жизнеспособным процессом для вашей цели, вы должны сначала учесть его значительные операционные и финансовые требования. Эти факторы часто представляют собой самый высокий барьер для входа.

Высокие затраты на оборудование и прекурсоры

Первоначальные инвестиции в CVD-реактор и связанные с ним системы (вакуумные насосы, подача газа, очистка выхлопных газов) значительны. Эти системы требуют специализированного проектирования для работы с высокими температурами и коррозионно-активными химическими веществами.

Кроме того, прекурсоры — химические строительные блоки для пленки — могут быть чрезвычайно дорогими, особенно те, которые требуются для высокочистых или экзотических материалов. Текущие расходы на обслуживание этих сложных машин также способствуют высокой общей стоимости владения.

Сложный контроль процесса

Для получения идеальной пленки требуется точный, одновременный контроль над множеством переменных, включая температуру, давление, скорости потока газа и концентрации химических веществ.

Даже незначительные отклонения могут поставить под угрозу толщину, однородность и состав пленки. Эта сложность требует сложных систем управления и высококвалифицированных операторов, что увеличивает эксплуатационные расходы.

Ограниченные скорости осаждения

CVD часто является относительно медленным процессом. Химические реакции на поверхности подложки требуют времени, что может ограничивать производительность для крупномасштабного производства. Хотя скорости можно увеличить, это часто происходит за счет качества или однородности пленки.

Ограничения по материалам и подложкам

Помимо эксплуатационных расходов, CVD имеет присущие физические и химические ограничения, которые ограничивают его применение.

Высокие рабочие температуры

Традиционные CVD-процессы работают при очень высоких температурах, часто от нескольких сотен до более тысячи градусов Цельсия, чтобы обеспечить энергию, необходимую для химических реакций.

Это требование к теплу сразу же исключает многие термочувствительные подложки, такие как полимеры или некоторые низкоплавкие металлы. Высокая температура может повредить или разрушить сам материал, который вы собираетесь покрыть.

Несовместимость подложки и покрытия

Успех CVD зависит от специфических химических реакций, происходящих на поверхности подложки. Не все химии прекурсоров совместимы со всеми материалами подложки, что может ограничивать возможные комбинации покрытий и деталей.

Понимание компромиссов и неотъемлемых рисков

"Недостатки" CVD тесно связаны с самой химией, которая делает его таким эффективным. Понимание этих компромиссов является ключом к определению его пригодности.

Опасности для безопасности и окружающей среды

Многие прекурсоры, используемые в CVD, очень токсичны, легковоспламеняемы или коррозионны. Это требует обширных протоколов безопасности, специализированного хранения и надежных систем управления выхлопными газами для нейтрализации опасных побочных продуктов до их выброса.

Риск утечек или неправильного обращения представляет значительную опасность для персонала и окружающей среды, что делает инфраструктуру безопасности обязательной статьей расходов.

Проблема побочных продуктов

Химические реакции, которые образуют желаемую пленку, также создают нежелательные химические побочные продукты. Эти вещества могут быть токсичными и коррозионными, что требует специального потока отходов и системы обезвреживания. Со временем эти побочные продукты также могут накапливаться внутри реактора, что требует периодических, опасных циклов очистки.

Обычный CVD против плазменно-усиленного CVD (PECVD)

Для преодоления температурных ограничений были разработаны варианты, такие как плазменно-усиленное CVD (PECVD). PECVD использует плазму для активизации прекурсоров, что позволяет осаждать пленку при значительно более низких температурах.

Однако это создает свой собственный компромисс. Хотя PECVD позволяет работать с чувствительными подложками, пленки PECVD могут иметь другие свойства (например, более низкую плотность или включенный водород) по сравнению с их высокотемпературными аналогами.

Правильный выбор для вашего приложения

Выбор метода осаждения требует согласования его возможностей и недостатков с вашей основной целью.

- Если ваша основная цель — максимально высокая чистота и производительность пленки: CVD часто является лучшим выбором, но вы должны быть готовы к значительным инвестициям в необходимое оборудование, инфраструктуру безопасности и технологический опыт.

- Если ваша основная цель — покрытие термочувствительных подложек (например, пластмасс): Традиционный высокотемпературный CVD совершенно непригоден; вам следует рассмотреть низкотемпературные варианты, такие как PECVD, или альтернативные технологии, такие как физическое осаждение из паровой фазы (PVD).

- Если ваша основная цель — экономическая эффективность или быстрое, гибкое производство: Высокие затраты на установку, сложность процесса и риски безопасности CVD делают другие методы, такие как напыление или гальванопокрытие, более практичным выбором.

Понимание этих недостатков является первым шагом к использованию преимуществ химического осаждения из газовой фазы при уважении его существенных ограничений.

Сводная таблица:

| Категория недостатков | Ключевые проблемы |

|---|---|

| Эксплуатационные и финансовые | Высокие затраты на оборудование и прекурсоры, сложный контроль процесса, ограниченные скорости осаждения |

| Материал и подложка | Высокие рабочие температуры, несовместимость подложки |

| Безопасность и окружающая среда | Токсичные/опасные газы, управление побочными продуктами, потребности в инфраструктуре безопасности |

| Компромиссы | Ограничения по температуре против качества пленки (например, альтернативы PECVD) |

Сталкиваетесь с проблемами CVD? KINTEK специализируется на передовых высокотемпературных печных решениях, включая системы CVD/PECVD, с глубокой настройкой для удовлетворения ваших уникальных экспериментальных потребностей. Используйте наши исключительные исследования и разработки и собственное производство для точного, безопасного и экономичного осаждения тонких пленок. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Какие виды энергии могут применяться при ХОС для инициирования химических реакций? Изучите тепло, плазму и свет для получения оптимальных тонких пленок

- Каковы основные преимущества трубчатых печей PECVD по сравнению с трубчатыми печами CVD? Более низкая температура, более быстрая осаждение и многое другое

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Что такое газобарьерные пленки и как ПХОМ (PECVD) участвует в их создании? Откройте для себя передовые упаковочные решения