Исторически сложилось так, что наиболее распространенным и фундаментальным использованием алюминиевых пленок в полупроводниковых приборах является создание электрических межсоединений, или «проводки», которые соединяют миллионы или миллиарды транзисторов на кристалле. Эти тонкие металлические дорожки отвечают за распределение питания и передачу сигналов данных, формируя основную кровеносную систему интегральной схемы.

Хотя когда-то алюминий был выбором по умолчанию для всей проводки на кристалле, его роль изменилась. Его история раскрывает основной инженерный компромисс между простотой производства и физическими пределами материалов на наноуровне.

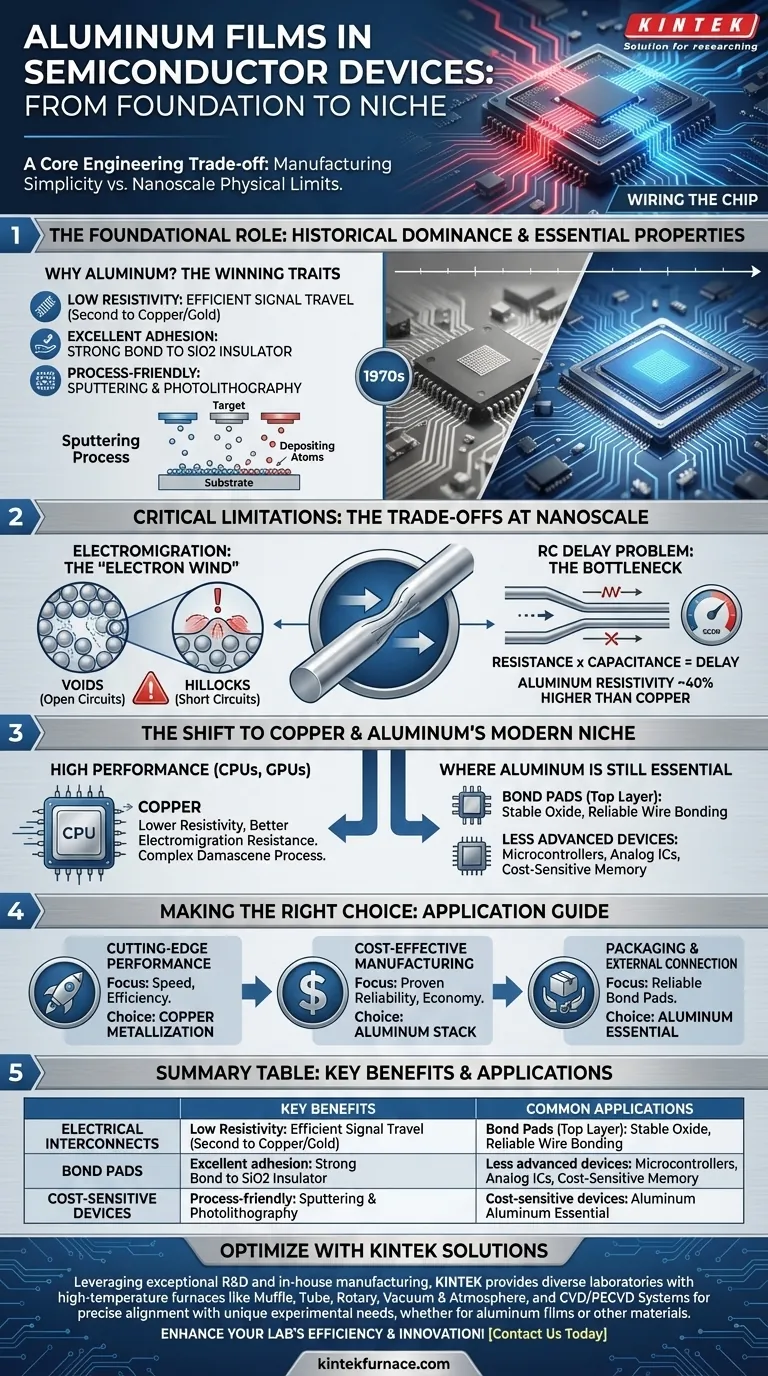

Фундаментальная роль алюминия в качестве межсоединений

На протяжении десятилетий алюминий был бесспорным материалом выбора для металлизации при производстве полупроводников. Это не случайно; он обладает уникальным сочетанием свойств, которые делали его почти идеальным для этой задачи на ранних этапах производства микросхем.

Почему алюминий? Основные свойства

Алюминий обладает низким электрическим сопротивлением, уступая только более сложным металлам, таким как медь и золото. Это гарантирует, что электрические сигналы могут проходить через проводку чипа с минимальными потерями и задержками.

Крайне важно, что он также демонстрирует отличную адгезию к диоксиду кремния (SiO2), который является основным изоляционным материалом, используемым для разделения различных слоев проводки. Эта прочная связь предотвращает отслаивание или расслоение металлических слоев во время производства или эксплуатации.

Материал, удобный для обработки

Изготовление схем с использованием алюминия — это относительно простой и хорошо изученный процесс. Его можно легко осаждать в виде тонких однородных пленок с использованием метода, называемого напылением.

После осаждения эти пленки могут быть точно сформированы в провода с использованием фотолитографии и сухого травления, что позволяет создавать невероятно сложные схемы.

Понимание компромиссов: критические ограничения

По мере уменьшения размеров транзисторов и увеличения тактовых частот присущие алюминию физические ограничения стали критическими препятствиями для дальнейшего повышения производительности, что привело к значительным проблемам с надежностью.

Основная проблема: электромиграция

Наиболее существенным недостатком алюминия является его восприимчивость к электромиграции. При высоких плотностях тока, наблюдаемых в современных чипах, поток электронов может физически перемещать атомы алюминия вдоль провода.

Этот «электронный ветер» постепенно создает пустоты (зазоры) в одних областях и холмики (нагромождения) в других. Достаточно большая пустота вызовет разрыв цепи, тогда как холмик может создать короткое замыкание на соседний провод, что в обоих случаях приводит к выходу чипа из строя.

Проблема RC-задержки

По мере того как межсоединения становятся тоньше и плотнее, их сопротивление (R) и емкость (C) между ними увеличиваются. Произведение этих двух значений, RC-задержка, определяет, как быстро может распространяться сигнал.

Сопротивление алюминия, хотя и низкое, примерно на 40% выше, чем у меди. Это более высокое сопротивление стало основным узким местом, ограничивающим максимальную скорость, с которой мог работать чип.

Переход на медь и современная ниша алюминия

Эти ограничения вынудили промышленность перейти на медь для высокопроизводительных межсоединений, что стало крупным технологическим сдвигом, начавшимся в конце 1990-х годов.

Превосходство меди в высокопроизводительных решениях

Медь обладает более низким сопротивлением и значительно лучшей устойчивостью к электромиграции. Однако ее гораздо сложнее обрабатывать, и для предотвращения ее диффузии в кремний и его отравления требуются барьерные слои. Это привело к разработке сложного дамасского процесса.

Где алюминий по-прежнему незаменим

Несмотря на переход на медь для самых тонких слоев проводки в ЦП и ГП, алюминий не исчез. Он остается материалом выбора в нескольких ключевых областях.

Его наиболее заметное современное применение — это толстые металлические слои верхнего уровня и контактные площадки. Это точки соединения, где кристалл физически подключен к корпусу. Алюминий образует стабильный, самопассивирующийся оксидный слой, который идеально подходит для надежного проволочного монтажа. Он также по-прежнему широко используется в менее продвинутых или более экономичных устройствах, таких как микроконтроллеры, аналоговые ИС, а также некоторые устройства памяти и силовые полупроводниковые приборы.

Выбор правильного варианта для вашего приложения

Выбор между алюминием и медью полностью определяется требованиями к производительности, стоимостными ограничениями и конкретной функцией в устройстве.

- Если ваша основная цель — передовая производительность (ЦП, ГП): Медная металлизация является бескомпромиссным стандартом для критически важных для производительности межсоединений из-за ее превосходной проводимости.

- Если ваша основная цель — экономичное производство для менее требовательных чипов (микроконтроллеры, аналоговые): Алюминий остается проверенным, надежным и экономичным выбором для всего стека межсоединений.

- Если ваша основная цель — корпусирование и внешнее соединение: Алюминий является незаменимым материалом для контактных площадок верхнего уровня практически во всех типах чипов для обеспечения надежного соединения с внешним миром.

Понимание исторической роли и современной ниши алюминия дает четкое представление о компромиссах в материаловедении, которые продолжают стимулировать инновации в полупроводниковой промышленности.

Сводная таблица:

| Вариант использования | Ключевые преимущества | Типичные области применения |

|---|---|---|

| Электрические межсоединения | Низкое сопротивление, отличная адгезия к SiO2, удобство обработки | Ранние чипы, микроконтроллеры, аналоговые ИС |

| Контактные площадки | Стабильный оксидный слой, надежность для проволочного монтажа | Подключения верхнего уровня практически во всех типах чипов |

| Устройства, чувствительные к стоимости | Экономичность, проверенная надежность | Менее продвинутые ИС, силовые полупроводники |

Оптимизируйте свои полупроводниковые процессы с помощью передовых печных решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем разнообразным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные, а также системы CVD/PECVD. Наша мощная возможность глубокой индивидуальной настройки обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, будь то разработка алюминиевых пленок или других материалов. Свяжитесь с нами сегодня, чтобы повысить эффективность и инновационность вашей лаборатории!

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Как система CVD обеспечивает качество углеродных слоев? Достижение нанометровой точности с KINTEK

- Что такое газобарьерные пленки и как ПХОМ (PECVD) участвует в их создании? Откройте для себя передовые упаковочные решения

- В чем разница между PVD и PECVD? Выберите правильную технологию нанесения тонкопленочных покрытий

- Какова роль температуры в ТНХОС? Оптимизация качества пленки и защиты подложки