Системы искрового плазменного спекания (SPS) предлагают явное преимущество перед традиционным горячим прессованием за счет интеграции импульсного прямого нагрева и точного контроля давления. Используя эффекты плазменной активации и джоулева нагрева, SPS достигает скоростей уплотнения, недостижимых при использовании обычных методов внешнего нагрева, что особенно позволяет формировать стабильные высокоэнтропийные карбидные структуры.

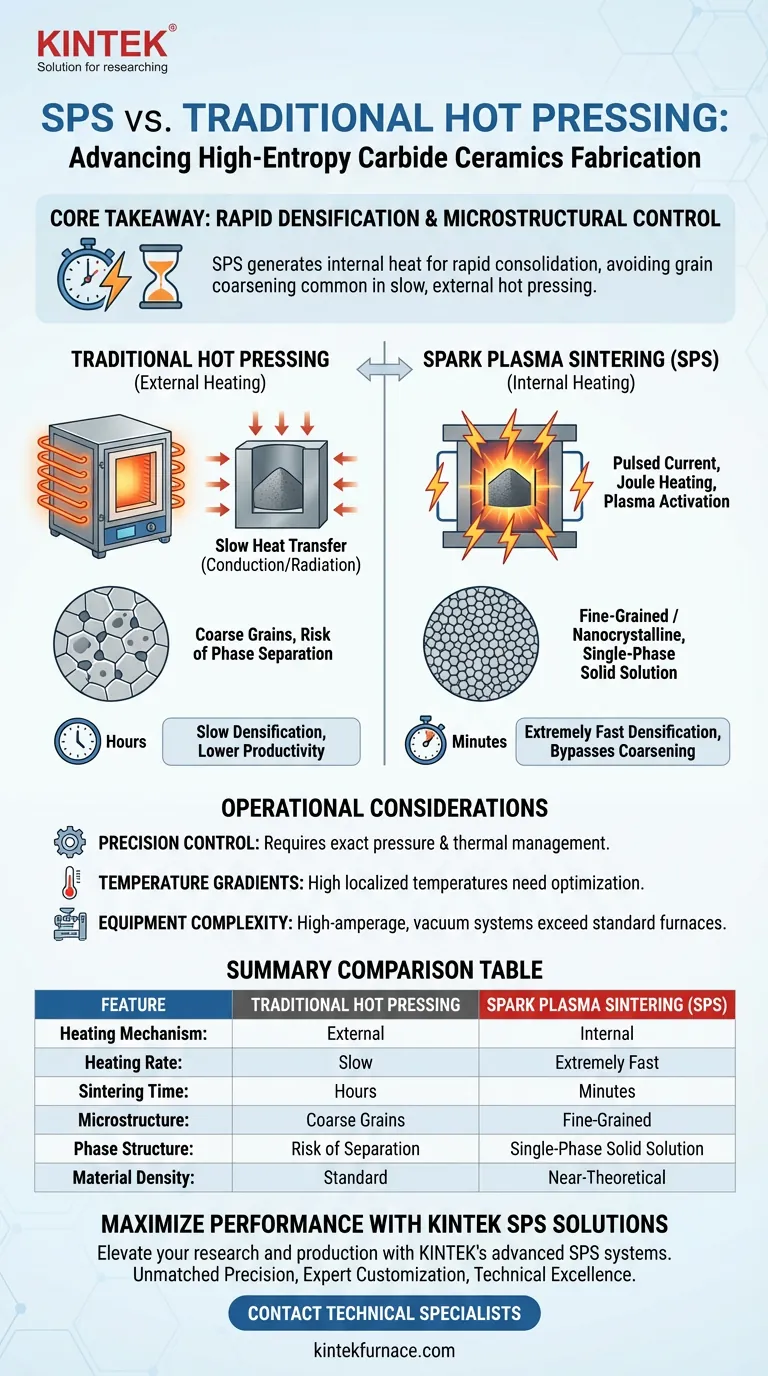

Ключевой вывод Традиционное горячее прессование полагается на медленную передачу тепла извне, что часто приводит к укрупнению зерен до достижения плотности. SPS решает эту проблему, генерируя тепло внутри порошка, что позволяет консолидировать пятикомпонентные высокоэнтропийные карбиды в однофазный твердый раствор с плотностью, близкой к теоретической, и сохраненной мелкозернистой микроструктурой.

Механизм быстрого уплотнения

Внутренний против внешнего нагрева

Определяющее различие заключается в способе подачи тепла. В то время как традиционные печи нагревают образец снаружи внутрь, SPS пропускает импульсные электрические токи непосредственно через графитовую пресс-форму и уплотненный порошок.

Джоулев нагрев и плазменная активация

Этот процесс генерирует джоулево тепло в точках контакта между частицами. Основной источник указывает, что этот механизм внутреннего нагрева в сочетании с плазменной активацией значительно ускоряет атомную диффузию.

Экстремальные скорости нагрева

Поскольку тепло генерируется внутри, системы SPS могут достигать чрезвычайно высоких скоростей нагрева в критическом температурном диапазоне от 1800°C до 2300°C. Это позволяет материалу пропускать низкотемпературные зоны, где доминирует поверхностная диффузия (вызывающая укрупнение), и почти мгновенно достигать температуры спекания.

Сохранение целостности микроструктуры

Достижение однофазных твердых растворов

Для высокоэнтропийной керамики конечной целью является смешивание пяти различных карбидных компонентов в единую однородную решетку. SPS способствует этому, настолько эффективно ускоряя диффузию, что компоненты за очень короткое время образуют полностью твердорастворную однофазную структуру.

Подавление роста зерен

Время — враг микроструктуры. Чем дольше керамика находится при высокой температуре, тем крупнее становятся ее зерна, что снижает механическую прочность.

Короткое время выдержки

SPS требует очень короткого времени выдержки для достижения уплотнения. Этот быстрый процесс не дает зернам времени для слияния и роста. В результате конечный продукт сохраняет мелкозернистую или даже нанокристаллическую структуру, что напрямую коррелирует с превосходной твердостью и ударной вязкостью.

Эксплуатационные ограничения и соображения

Необходимость точного контроля

Несмотря на очевидные преимущества, процесс SPS очень чувствителен. Основное преимущество — скорость — зависит от точного контроля давления и точного управления тепловым режимом.

Температурные градиенты

Механизм приводит к тому, что температура в точках контакта частиц значительно выше, чем объемная температура. Хотя это способствует диффузии, это требует тщательной оптимизации параметров для обеспечения равномерного уплотнения без локального плавления или структурной неоднородности.

Сложность оборудования

Достижение вакуумных условий и управление импульсными токами высокой силы тока вносят уровень сложности, превышающий уровень стандартных сопротивляющихся печей. Процесс оптимизирован для высокой производительности, а не для простоты эксплуатации.

Сделайте правильный выбор для своей цели

Если ваша основная цель — максимальная механическая производительность: Выберите SPS для достижения плотности, близкой к теоретической, при сохранении ультрамелкозернистой структуры, необходимой для максимальной твердости и ударной вязкости.

Если ваша основная цель — композиционная однородность: Выберите SPS для быстрого формирования однофазных твердых растворов в сложных 5-компонентных высокоэнтропийных сплавах, избегая фазового разделения.

Если ваша основная цель — эффективность процесса: Выберите SPS, чтобы резко сократить время цикла с часов до минут, снизив общее энергопотребление за цикл, несмотря на высокое пиковое потребление мощности.

SPS превращает спекание высокоэнтропийных карбидов из борьбы со временем и температурой в контролируемую, быструю консолидацию превосходных материалов.

Сводная таблица:

| Характеристика | Традиционное горячее прессование | Искровое плазменное спекание (SPS) |

|---|---|---|

| Механизм нагрева | Внешний (кондукция/излучение) | Внутренний (Джоулев нагрев/плазма) |

| Скорость нагрева | Медленная (низкая производительность) | Чрезвычайно быстрая (обходит укрупнение) |

| Время спекания | Часы | Минуты |

| Микроструктура | Часто грубые зерна | Мелкозернистая / нанокристаллическая |

| Фазовая структура | Риск фазового разделения | Однофазный твердый раствор |

| Плотность материала | Стандартная плотность | Плотность, близкая к теоретической |

Максимизируйте производительность вашего материала с помощью решений KINTEK SPS

Улучшите свои исследования и производство с помощью передовых систем искрового плазменного спекания (SPS) от KINTEK. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем высокоточные муфельные, трубчатые, вакуумные и настраиваемые высокотемпературные печи, разработанные для удовлетворения строгих требований производства высокоэнтропийной керамики.

Почему стоит сотрудничать с KINTEK?

- Непревзойденная точность: Достигайте плотности, близкой к теоретической, с превосходной целостностью микроструктуры.

- Экспертная настройка: Наши системы адаптированы к вашим уникальным лабораторным или промышленным требованиям.

- Техническое превосходство: Воспользуйтесь нашим глубоким опытом в технологиях печей CVD, роторных и вакуумных.

Готовы трансформировать свой процесс спекания? Свяжитесь с нашими техническими специалистами сегодня, чтобы найти идеальное настраиваемое решение для вашего следующего прорыва.

Визуальное руководство

Ссылки

- Evaluation of a fluidised catalytic cracking co‐processing method for the production of renewable fuels using Category 3 animal fat and used cooking oils. DOI: 10.2903/j.efsa.2025.9337

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Какую роль играет лабораторный гидравлический пресс в формовании порошка BCZT? Получение точных зеленых заготовок диаметром 10 мм

- Какие промышленные применения используют вакуумные печи горячего прессования? Незаменимы для аэрокосмической, медицинской и электронной промышленности

- Какова роль специализированных формовочных материалов в горячем прессовании? Оптимизируйте свой процесс с правильным выбором

- Почему при изготовлении керамических инструментов с металлическими связующими в вакуумной печи горячего прессования требуется вакуумная среда? Обеспечение чистоты для превосходной производительности инструмента

- Каковы технические преимущества систем искрового плазменного спекания (SPS)? Ускоренное уплотнение и превосходная прочность

- Почему контроль давления и температуры имеет решающее значение для композитов Cu-CNT? Устранение расслоения при вакуумном горячем прессовании

- Как система прессования в вакуумной горячей прессовальной печи преодолевает проблемы интерфейса AMC? Достижение пиковой плотности

- Как точность температуры в печах горячего прессования влияет на микроструктуру керамики Pr3+:(Ca0.97Gd0.03)F2.03?