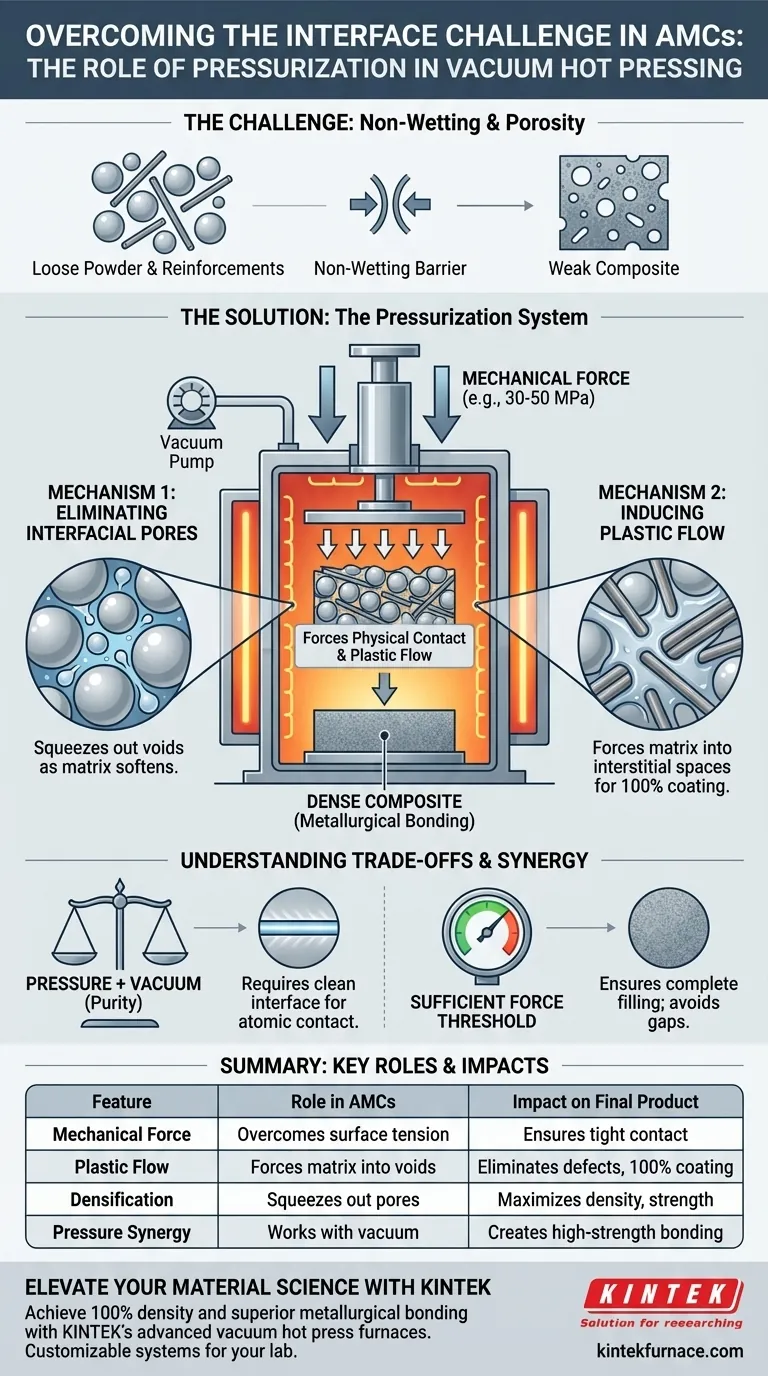

Система прессования является решающим механическим фактором в решении присущих проблем «несмачиваемости», часто встречающихся в композитах с алюминиевой матрицей (AMC). В то время как тепловая энергия размягчает материал, приложение механической силы при высоких температурах физически заставляет алюминиевую матрицу и армирующие элементы — такие как углеродные нанотрубки или волокна карбида кремния — плотно контактировать, преодолевая естественное межфазное натяжение, приводящее к пористости.

Основной механизм Давление служит мостом между рыхлым порошком и твердым композитом. Заставляя матричный материал подвергаться интенсивной пластической деформации, система прессования устраняет межфазные поры, которые одна только диффузия не может закрыть, способствуя переходу от простого физического контакта к прочному металлургическому соединению.

Преодоление барьера несмачиваемости

Проблема естественного отталкивания

Во многих AMC, особенно в тех, которые сочетают алюминиевый порошок с углеродными нанотрубками, материалы проявляют явления несмачиваемости.

Это означает, что расплавленный или полутвердый алюминий сопротивляется растеканию по поверхности армирующего материала. В среде спекания без давления это сопротивление приводит к пористому, слабому интерфейсу, где материалы не могут сцепиться.

Принудительный физический контакт

Система прессования противодействует поведению несмачиваемости, применяя значительную механическую силу (например, 30-50 МПа).

Это внешнее давление физически прижимает частицы порошка к армирующим элементам. Оно преодолевает поверхностное натяжение, которое удерживает материалы на расстоянии, гарантируя, что алюминиевая матрица окружает армирующий материал, а не отходит от него.

Механизмы уплотнения

Устранение межфазных пор

Основная роль системы прессования — механическое устранение пор.

По мере повышения температуры и размягчения матрицы приложенное давление выдавливает пустые пространства (поры), расположенные на границе раздела между матрицей и армирующим материалом. Этот процесс уплотнения имеет решающее значение для предотвращения структурных дефектов в конечном композите.

Индукция пластической деформации

Помимо простого сжатия, система вызывает интенсивную пластическую деформацию в алюминиевой матрице (или фольге, в случае волокнистых композитов).

Давление заставляет размягченный алюминий проникать в микроскопические промежуточные пространства между армирующими элементами, такие как поры между волокнами SiC. Без этого активного сжатия матрица не может проникнуть в эти узкие зазоры, что приводит к неполному покрытию и внутренним дефектам.

Понимание компромиссов

Взаимозависимость давления и чистоты

Хотя давление является движущей силой плотности, оно не может функционировать изолированно; для создания соединения требуется чистый интерфейс.

Если вакуумная система не удаляет оксидные слои или адсорбированные газы, давление просто запечатает эти загрязнители внутри композита. Поэтому система прессования эффективна только тогда, когда вакуумная среда достаточно очистила поверхность алюминия, чтобы обеспечить прямой атомный контакт.

Риск недостаточной силы

Существует критический порог приложенного давления.

Если давление недостаточно, пластическая деформация будет слишком слабой, чтобы полностью покрыть волокна или заполнить поры, что приведет к скорости склеивания ниже 100%. И наоборот, точное регулирование давления обеспечивает полное заполнение пор без повреждения структуры армирующего материала.

Сделайте правильный выбор для своей цели

- Если ваш основной фокус — максимальная плотность: Убедитесь, что ваша система может обеспечить достаточное давление (например, 30-50 МПа) для пластической деформации в мельчайшие промежуточные поры, особенно для композитов, армированных волокнами.

- Если ваш основной фокус — прочность интерфейса: Приоритезируйте синхронизацию приложения давления с пиковой температурой, гарантируя, что физический контакт происходит именно тогда, когда матрица достаточно мягкая для диффузии, но не настолько горячая, чтобы разрушиться.

В конечном итоге, система прессования преобразует теоретический потенциал композитных материалов в реализованную механическую прочность, физически обеспечивая контакт, который химия сама по себе не может достичь.

Сводная таблица:

| Функция | Роль в композитах с алюминиевой матрицей (AMC) | Влияние на конечный продукт |

|---|---|---|

| Механическая сила | Преодолевает естественное поверхностное натяжение и несмачиваемость | Обеспечивает плотный контакт между матрицей и армирующими элементами |

| Пластическая деформация | Заставляет размягченную матрицу проникать в микроскопические промежуточные пространства | Устраняет внутренние дефекты и обеспечивает 100% покрытие |

| Уплотнение | Выдавливает пустые пространства и межфазные поры | Предотвращает структурные дефекты и максимизирует плотность материала |

| Синергия давления | Работает с вакуумом для удаления оксидов и создания бездефектных связей | Создает высокопрочное металлургическое соединение на границе раздела |

Улучшите материаловедение с KINTEK

Не позволяйте межфазным порам ставить под угрозу целостность ваших композитов с алюминиевой матрицей. Передовые вакуумные печи горячего прессования KINTEK обеспечивают точный контроль давления и высоко вакуумные среды, необходимые для достижения 100% плотности и превосходного металлургического соединения.

Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем настраиваемые системы Muffle, Tube, Rotary, Vacuum и CVD, адаптированные к вашим конкретным лабораторным и производственным требованиям. Независимо от того, работаете ли вы с углеродными нанотрубками или волокнами SiC, наши высокотемпературные печи обеспечивают необходимую производительность.

Готовы оптимизировать производство композитов? Свяжитесь с KINTEK сегодня, чтобы обсудить ваши уникальные потребности и найти идеальное высокотемпературное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Что такое горячее прессование и как оно работает? Достижение превосходной плотности и прочности материала

- Почему высокий вакуум необходим для спекания сульфида цинка методом горячего прессования? Достижение максимальной инфракрасной пропускающей способности

- Почему графитовые формы выбирают для вакуумного горячего прессования спекания композитов на основе алюминия? Экспертные мнения

- Каковы технологические преимущества использования SPS для протонных керамических электролитов? Достижение быстрой металлизации

- Какова роль вакуумной среды при спекании SiC/ZTA? Улучшение уплотнения и чистоты материала

- Каковы преимущества использования вакуумных печей горячего прессования по сравнению с традиционными печами? Достижение превосходного качества и производительности материалов

- Какую роль играет оборудование SPS в производстве полу-Гейслера? Освоение плотности и микроструктуры для термоэлектриков

- Как высоковакуумная среда, обеспечиваемая печью для вакуумного горячего прессования, влияет на свойства композитов Cu/rGO? Достижение превосходных характеристик композитов