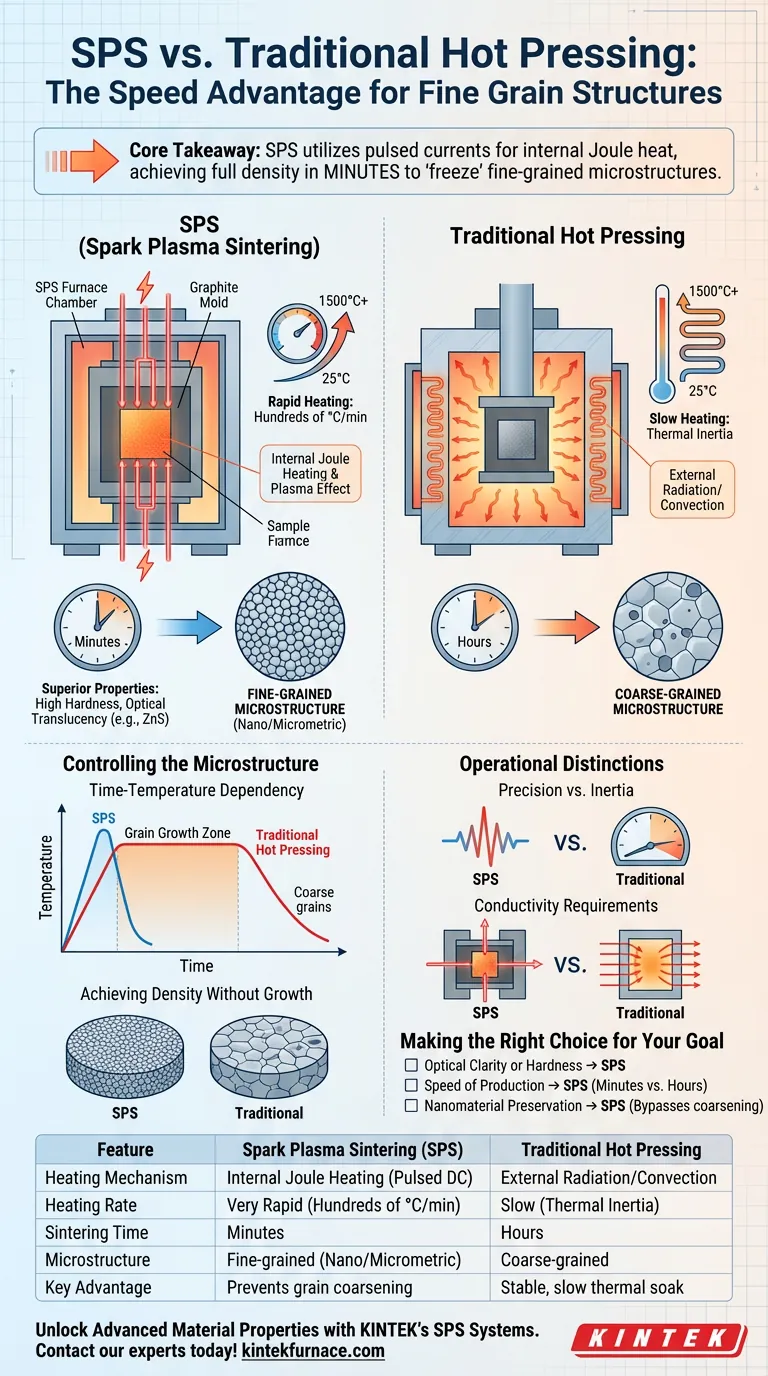

Искровое плазменное спекание (SPS) препятствует росту зерен в первую очередь за счет скорости. В отличие от традиционного горячего прессования, которое полагается на медленный внешний нагрев, SPS использует импульсные электрические токи для генерации тепла непосредственно внутри пресс-формы и образца. Это обеспечивает чрезвычайно высокие скорости нагрева и короткое время выдержки, позволяя материалу полностью уплотниться до того, как зерна успеют вырасти.

Ключевой вывод Используя импульсные токи для генерации внутреннего джоулева тепла, SPS обходит тепловую инерцию традиционных печей. Эта возможность «высокой температуры, короткого времени» позволяет материалам достигать полной плотности за минуты, эффективно «замораживая» микроструктуру в мелкозернистом нанометрическом или микрометрическом состоянии.

Механизм быстрого нагрева

Внутренний джоулев нагрев

Традиционные печи для спекания используют внешние нагревательные элементы. Тепло должно проходить путем излучения и конвекции к поверхности пресс-формы, а затем медленно проводить внутрь образца.

Напротив, система SPS пропускает импульсный постоянный ток непосредственно через графитовую пресс-форму и, в зависимости от проводимости, через сам образец. Это генерирует значительное джоулево тепло внутри, минуя необходимость внешнего теплопереноса.

Обход тепловой инерции

Поскольку тепло генерируется внутри, система не замедляется тепловой инерцией большой печной камеры.

Этот механизм обеспечивает скорость нагрева в сотни градусов в минуту. Система почти мгновенно достигает целевой температуры спекания по сравнению с медленным подъемом, требуемым при горячем прессовании.

Плазменный эффект

Основной механизм поддерживается «плазменным эффектом», индуцированным импульсными токами. Это явление способствует технологии быстрого нагрева и активации поверхности частиц.

Этот эффект способствует быстрой консолидации материала, дополнительно ускоряя процесс уплотнения.

Контроль микроструктуры

Зависимость от времени и температуры

Рост зерен — это, по сути, диффузионный процесс, который сильно зависит как от температуры, так и от времени. В традиционных методах длительное время выдержки, необходимое для проникновения тепла в образец, предоставляет достаточно возможностей для слияния и роста зерен (укрупнения).

Замораживание структуры зерен

SPS радикально изменяет временную переменную в этом уравнении. Поскольку нагрев происходит так быстро, материал проводит минимальное время в температурных зонах, где обычно происходит укрупнение зерен.

Достижение плотности без роста

Процесс полного уплотнения завершается за чрезвычайно короткое время. Это позволяет производить керамику или интерметаллические соединения, которые полностью плотные, но сохраняют мелкозернистую структуру на нанометровом или микрометровом уровне.

Как показано на примере таких материалов, как сульфид цинка (ZnS), это приводит к превосходным свойствам, таким как высокая твердость и превосходная оптическая прозрачность, которые часто ухудшаются из-за крупных зерен.

Операционные различия

Точность против инерции

В то время как традиционное горячее прессование обеспечивает стабильную, медленную термическую выдержку, SPS полагается на динамические, высокоэнергетические импульсы. Обратной стороной является то, что процесс намного быстрее и требует точного контроля тока и давления, чтобы предотвратить перегрев или неравномерное уплотнение, учитывая скорость реакции.

Требования к проводимости

Поскольку процесс предполагает пропускание тока через пресс-форму (и часто через образец), установка отличается от нагрева на основе излучения. Генерация джоулева тепла напрямую связана с электрическим путем, что делает взаимодействие между импульсным током и оснасткой критическим фактором успеха.

Сделайте правильный выбор для вашей цели

При выборе между SPS и традиционными методами учитывайте специфические свойства, необходимые для вашего конечного применения.

- Если ваш основной фокус — оптическая прозрачность или твердость: SPS является превосходным выбором, поскольку он препятствует росту зерен, сохраняя мелкозернистую микроструктуру, необходимую для высокой прозрачности и механической прочности.

- Если ваш основной фокус — скорость производства: SPS предлагает значительное преимущество, обходя тепловую инерцию, сокращая время цикла с часов до минут.

- Если ваш основной фокус — сохранение наноматериалов: Быстрый тепловой цикл SPS необходим для предотвращения неизбежного укрупнения, которое происходит во время длительной термической выдержки традиционных печей.

Используя физику импульсного нагрева, SPS отделяет уплотнение от роста зерен, позволяя вам достигать свойств материала, которые невозможны при обычных тепловых циклах.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (SPS) | Традиционное горячее прессование |

|---|---|---|

| Механизм нагрева | Внутренний джоулев нагрев (импульсный постоянный ток) | Внешнее излучение/конвекция |

| Скорость нагрева | Очень быстрая (сотни °C/мин) | Медленная (тепловая инерция) |

| Время спекания | Минуты | Часы |

| Микроструктура | Мелкозернистая (нано/микрометрическая) | Крупнозернистая |

| Ключевое преимущество | Предотвращает укрупнение зерен | Стабильная, медленная термическая выдержка |

Раскройте передовые свойства материалов с KINTEK

Сохранение мелкозернистой микроструктуры имеет решающее значение для превосходной твердости, оптической прозрачности и механической прочности. Передовые системы искрового плазменного спекания (SPS) от KINTEK используют быстрый внутренний джоулев нагрев для обхода тепловой инерции, позволяя вам достигать полной плотности за минуты, эффективно «замораживая» наноструктуру вашего материала.

При поддержке экспертных исследований и разработок и производства KINTEK предлагает широкий спектр лабораторных решений, включая:

- Настраиваемые муфельные, трубчатые и роторные печи

- Высокопроизводительные вакуумные системы и системы CVD

- Прецизионное оборудование для спекания, адаптированное к вашим уникальным исследовательским потребностям

Готовы трансформировать обработку ваших материалов? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное высокотемпературное решение!

Визуальное руководство

Ссылки

- Akhtar Ali, Hijaz Ahmad. Narrowing of band gap and decrease in dielectric loss in La1-xSrxMnO3 for x = 0.0, 0.1, and 0.2 manganite nanoparticles. DOI: 10.3389/fmats.2024.1369122

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы экологические преимущества вакуумных печей? Сокращение выбросов и энергопотребления

- Какова взаимосвязь между температурой поверхности нагревательного элемента и температурой технологического процесса в печи? Ключ к эффективности и долговечности

- Как вакуумное спекание соотносится с традиционными методами плавки? Откройте для себя ключевые различия для ваших производственных нужд

- Как вакуумная камера способствует качеству высокопроизводительной пайки меди? Обеспечение превосходной целостности соединения

- Каковы преимущества многокамерных непрерывных вакуумных печей? Повышение эффективности в крупносерийном производстве

- Каковы критические этапы процесса вакуумной дуговой печи? Достижение беспрецедентной чистоты и производительности металла

- Почему инертные газы необходимы в вакуумных печах? Откройте для себя точность термообработки

- Каков процесс печной пайки? Достижение чистого, прочного соединения металлов без флюса