По своей сути вакуумное спекание — это сложный твердофазный производственный процесс для создания высокочистых, плотных компонентов из металлического порошка, в то время как традиционная плавка — это жидкофазный экстракционный процесс, предназначенный для отделения сырого металла от его руды. Спекание очищает уже изготовленную форму, тогда как плавка создает сам сырьевой материал.

Основное различие заключается в цели, а не в прямой конкуренции. Плавка — это основополагающий процесс для извлечения металла из природной руды. Вакуумное спекание — это передовая технология производства для формирования уже очищенных металлических порошков в конечный, высокоэффективный продукт.

Понимание фундаментальных процессов

Чтобы эффективно сравнивать эти методы, мы должны сначала определить их различные роли в жизненном цикле металлического изделия. Они действуют на совершенно разных стадиях производства и решают разные инженерные задачи.

Что такое традиционная плавка?

Плавка — это форма экстракционной металлургии. Она включает в себя плавление сырой руды в печи при чрезвычайно высоких температурах вместе с химическим восстановителем, таким как кокс.

Этот процесс инициирует химическую реакцию, которая отделяет расплавленный основной металл от нежелательных примесей, которые удаляются в виде отдельного слоя, называемого шлаком. Результатом является большой объем сырого, неочищенного металла.

Что такое вакуумное спекание?

Вакуумное спекание — это метод порошковой металлургии. Он начинается с тонкого, очищенного металлического порошка, который сначала прессуется в желаемую форму, известную как «зеленая заготовка» (green part).

Затем эту заготовку нагревают в вакуумной печи до температуры чуть ниже точки плавления. При этой температуре отдельные частицы порошка сливаются вместе, устраняя поры между ними и образуя плотный, твердый и прочный конечный компонент.

Ключевые преимущества вакуумного спекания для производства

Для задачи создания готовой детали вакуумное спекание предлагает значительные преимущества по сравнению с любым процессом, связанным с плавлением, включая те, которые получены из выплавленных материалов.

Превосходная чистота и качество материала

Вакуумная среда является наиболее критичным фактором. Удаляя воздух и другие газы, она полностью предотвращает окисление и исключает реакции между металлом и его атмосферой во время нагрева.

Это приводит к получению исключительно чистого материала, свободного от газовых примесей и оксидных включений, которые могут ухудшить характеристики при традиционных методах литья.

Улучшенные механические свойства и плотность

Вакуум активно вытягивает захваченные газы из межчастичного пространства порошка, способствуя превосходной уплотнению.

Это приводит к получению деталей с почти нулевой пористостью, что обеспечивает значительное повышение прочности, вязкости и сопротивления усталости по сравнению с деталями, изготовленными другими методами.

Высокая точность и возможность получения готовой формы (Net-Shape)

Поскольку материал никогда полностью не плавится, он с исключительной точностью сохраняет свою форму. Вакуумное спекание предотвращает неконтролируемую усадку и деформацию, характерную для литья.

Это позволяет создавать сложные детали готовой или почти готовой формы (net-shape/near-net-shape) с превосходными допусками на размеры и гладкой поверхностью, что минимизирует потребность в дорогостоящей последующей механической обработке.

Более низкие температуры обработки

Спекание происходит ниже температуры плавления материала, требуя значительно меньше энергии, чем плавка или литье. Это не только экономит энергию, но и снижает термическую нагрузку на компоненты печи, продлевая срок их службы.

Понимание компромиссов и ограничений

Выбор процесса требует признания его практических и экономических границ. Ни одна технология не заменяет другую; они выполняют взаимодополняющие функции.

Роль плавки незаменима

Вы не можете выполнить вакуумное спекание без источника высокочистого металлического порошка. Этот порошок чаще всего получают из металла, который первоначально был получен путем плавки.

Плавка — это основополагающий промышленный процесс производства металла в больших масштабах из природных ресурсов Земли. Это начало цепочки поставок материалов.

Стоимость и исходный материал

Вакуумное спекание требует высокообработанного входного материала: чистого металлического порошка с одинаковым размером частиц. Этот порошок сам по себе является ценным готовым продуктом, что делает стоимость исходного материала значительно выше, чем стоимость сырой руды для плавки.

Масштаб производства

Плавка предназначена для массового, непрерывного производства сырья в тоннах. Вакуумное спекание лучше подходит для производства партий точных, дорогостоящих компонентов — от единичных деталей до тысяч единиц. Это не метод для производства сыпучего металла.

Сделайте правильный выбор для вашей цели

Объект вашего применения определяет правильную технологию. Решение становится ясным, когда вы определяете проблему, которую пытаетесь решить.

- Если ваша основная цель — производство сырого металла из руды: Плавка — это необходимый, не подлежащий обсуждению промышленный процесс для этой задачи.

- Если ваша основная цель — создание высокочистых, сложных деталей с точными размерами: Вакуумное спекание — превосходная технология для производства готовых компонентов из очищенных металлических порошков.

Понимание этого различия превращает вопрос из «что лучше» в «какую стадию жизненного цикла производства вы нацеливаете?»

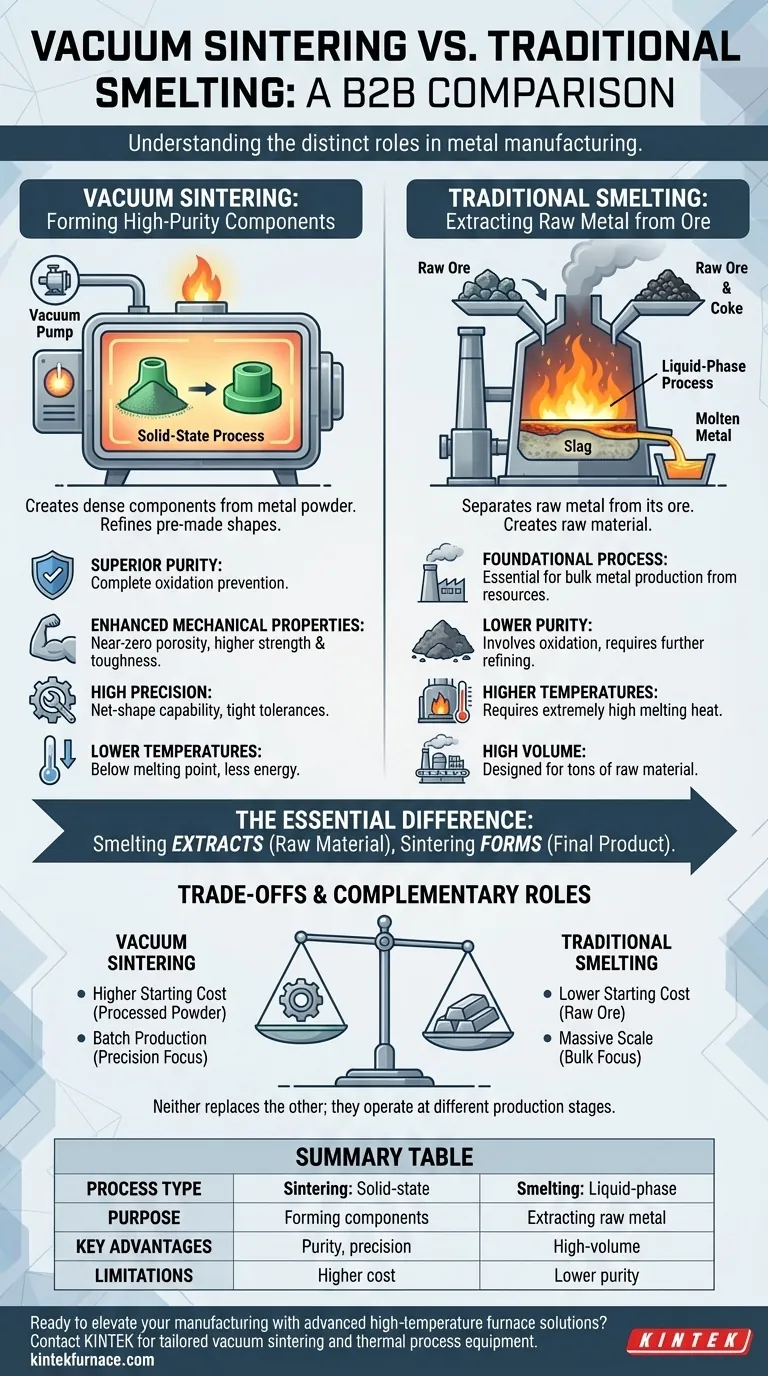

Сводная таблица:

| Аспект | Вакуумное спекание | Традиционная плавка |

|---|---|---|

| Тип процесса | Твердофазная порошковая металлургия | Жидкофазная экстракционная металлургия |

| Цель | Формование высокочистых, плотных компонентов из металлического порошка | Извлечение сырого металла из руды |

| Ключевые преимущества | Превосходная чистота, улучшенные механические свойства, высокая точность, более низкие температуры | Высокообъемное производство сырого металла, основа для цепочки поставок металлов |

| Ограничения | Более высокая стоимость исходного материала, не подходит для массового производства | Более низкая чистота, включает окисление, более высокое энергопотребление для плавления |

Готовы поднять свое производство на новый уровень с помощью передовых высокотемпературных печных решений? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство для предоставления различным лабораториям индивидуальных решений для высокотемпературных печей. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, и все это подкреплено мощными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований. Независимо от того, нужно ли вам вакуумное спекание для высокочистых компонентов или другие термические процессы, мы поставляем надежное, эффективное и индивидуальное оборудование. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваше производство и добиться превосходных результатов!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Какова цель отжига в среде умеренного вакуума для рабочих ампул? Обеспечение чистой высокотемпературной диффузии

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какова роль спекания или вакуумных индукционных печей в регенерации аккумуляторов? Оптимизация восстановления катода